РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ГОСТ 27379-87 Топливо твердое. Методы определения погрешности отбора и подготовки проб.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТОПЛИВО ТВЕРДОЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ОТБОРА И ПОДГОТОВКИ ПРОБ

ГОСТ 27379-87

(СТ СЭВ 4384-83)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТОПЛИВО ТВЕРДОЕ Методы определения погрешности отбора и подготовки проб Solid mineral fuel. Methods for determination of sampling and sample preparation errors |

ГОСТ (СТ СЭВ 4384-83) |

Дата введения 01.09.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на бурые и каменные угли, антрациты, лигниты и горючие сланцы крупностью до 300 mm (далее - топливо) и устанавливает методы определения погрешности:

при отборе проб от отдельных партий, качество которых неизвестно;

при непрерывном и периодическом отборах проб;

при определении систематической погрешности отбора проб;

при подготовке проб.

Эти методы используются в необходимых случаях для проверки погрешности при отборе или подготовке проб, при создании новых пробоотборников, проборазделочных комплексов и проведении исследовательских работ.

Настоящий стандарт должен применяться совместно с ГОСТ 10742-71.

1. МЕТОД ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ОТБОРА ПРОБ ОТ ОТДЕЛЬНЫХ ПАРТИЙ ТОПЛИВА, КАЧЕСТВО КОТОРОГО НЕИЗВЕСТНО

1.1. Сущность метода

Метод основан на вычислении диапазона между наибольшим и наименьшим значениями показателя качества не менее шести объединенных проб и сравнении с требуемой погрешностью отбора проб.

Фактическую погрешность можно определять также расчетным путем.

1.2. Проведение испытания

1.2.1. От партии топлива отбирают не менее шести объединенных проб.

Точечные пробы отбирают по ГОСТ 10742-71. Количество точечных проб должно делиться на шесть. Масса угля в каждой пробе должна быть достаточной для проведения анализа. Берут шесть сосудов, пронумерованных от буквы A до буквы F и последовательно помещают в каждый из них одинаковое количество точечных проб (первую - в сосуд А, вторую - в сосуд B и т.д., седьмую - в сосуд А, восьмую - в сосуд В).

Из шести объединенных проб подготавливают шесть лабораторных проб по ГОСТ 10742-71 и определяют в пробах содержание влаги, зольность или другие показатели качества.

1.2.2. По результатам определения показателя качества в шести пробах вычисляют среднее значение показателя, сумму значений показателя M и диапазон предельных значений показателя R.

Диапазон предельных значений показателя качества R сопоставляют с наибольшей и наименьшей величинами, с которыми необходимо считаться при достижении принятой погрешности в зависимости от направления использования топлива. Эти предельные величины Rl, Ru вычисляют по формулам:

Rl = g1 P1; (1)

RU = g2 P1, (2)

где g1, g2 - коэффициенты, определяемые по табл. 1;

P1 - принятая погрешность, %.

Таблица 1

|

Значения коэффициентов при числе объединенных проб |

|||||

|

6 |

7 |

8 |

9 |

10 |

|

|

|

1,2 |

1,5 |

1,8 |

2,1 |

2,4 |

|

|

4,9 |

5,4 |

5,9 |

6,4 |

6,9 |

1.3. Оценка результатов испытания

1.3.1. Диапазон предельных отклонений показателя качества R сравнивают с принятой погрешностью RL и RU.

1) при R < Rl была достигнута меньшая погрешность по сравнению с принятой. При отборе проб от последующих партий того же типа топлива число точечных проб можно уменьшить на 33 %;

2) при RL < R < RU была достигнута принятая погрешность;

3) при R > RU принятая погрешность не достигнута. При отборе проб от последующих партий того же типа топлива необходимо увеличить число точечных проб на 50 %.

1.3.2. Фактическую погрешность можно определить расчетным путем. Среднее квадратическое отклонение от среднего значения показателя (S) вычисляют по формуле

(3)

(3)

где n - количество объединенных проб, шт.;

М - сумма значений показателя качества проб, %;

G - сумма квадратов значений показателя качества проб, %.

Погрешность среднего значения показателя качества задана величиной ± t·S, где t - коэффициент Стьюдента при 95 %-ной вероятности согласно табл. 2 при f = n - 1.

Таблица 2

|

5 |

6 |

7 |

8 |

9 |

10 |

15 |

20 |

25 |

50 |

~ |

|

|

tf |

2,57 |

2,45 |

2,37 |

2,31 |

2,26 |

2,23 |

2,13 |

2,00 |

2,06 |

2,01 |

1,96 |

Погрешность среднего значения показателя объединенных проб (Р) в процентах вычисляют по формуле

![]()

![]() - для шести

объединенных проб. (4)

- для шести

объединенных проб. (4)

Пример определения погрешности при отборе проб от отдельных партий топлива приведен в п. 1 приложения.

2. МЕТОД ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ПРИ НЕПРЕРЫВНОМ ОТБОРЕ ПРОБ ОТ ПАРТИЙ ТОПЛИВА

2.1. Сущность метода

Метод основан на оценке серии результатов анализа дубликатных проб, отобранных от партии, с целью достижения требуемой погрешности. По результатам оценки можно изменять количество точечных проб при дальнейшем отборе проб от топлива данного предприятия.

2.2. Проведение испытания

Количество точечных проб определяют в соответствии с ГОСТ 10741-71.

Точечные пробы помещают в сосуды А и В: первую - в сосуд А, вторую - в сосуд В, третью - в сосуд А и т.д.

Полученные две объединенные пробы подвергают раздельной подготовке. В каждой из проб определяют содержание влаги, зольность или другие показатели качества.

Указанный порядок отбора проб распространяют на десять партий и результаты анализа лабораторных проб записывают.

2.2.2.

Вычисляют среднее значение показателя качества, сумму расхождений между

дубликатными пробами и среднее расхождение десяти пар дубликатных проб ![]()

Если результаты анализа одной серии дубликатных проб не сопоставимы с результатами другой серии дубликатных проб, то это свидетельствует о наличии ошибки в отборе и подготовке проб.

Если

расхождение между значениями показателя качества дубликатных проб превышает

более чем в 3,5 раза среднее расхождение ![]() по серии проб

(при исключении этого результата из расчета среднего расхождения), то

результаты этих анализов исключают и для повторных расчетов отбирают две

дубликатные пробы.

по серии проб

(при исключении этого результата из расчета среднего расхождения), то

результаты этих анализов исключают и для повторных расчетов отбирают две

дубликатные пробы.

2.3. Оценка результатов испытания

2.3.1.

Среднее расхождение между значениями ![]() , полученными по дубликатным пробам, сравнивают с

теоретическим значением D,

указанным в табл. 3, и вычисляют отношение D:

, полученными по дубликатным пробам, сравнивают с

теоретическим значением D,

указанным в табл. 3, и вычисляют отношение D:![]() . При этом:

. При этом:

1)

при D:![]() до 0,67 - в пробу отбиралось

недостаточное количество точечных проб;

до 0,67 - в пробу отбиралось

недостаточное количество точечных проб;

2)

при D:![]() от 0,67 до 2,0 - количество точечных

проб удовлетворяет принятой погрешности;

от 0,67 до 2,0 - количество точечных

проб удовлетворяет принятой погрешности;

3)

при D:![]() свыше 2,0 - в пробу отбиралось слишком

большое количество точечных проб.

свыше 2,0 - в пробу отбиралось слишком

большое количество точечных проб.

Таблица 3

|

Значение D при количестве опробуемых партий |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

10 |

15 |

20 |

25 |

30 |

50 |

|

|

± 0,25 |

0,20 |

0,28 |

0,35 |

0,40 |

0,45 |

0,63 |

0,77 |

0,89 |

1,0 |

1,1 |

1,4 |

|

± 0,5 |

0,4 |

0,6 |

0,7 |

0,8 |

0,9 |

1,3 |

1,5 |

1,8 |

2,0 |

2,2 |

2,8 |

|

± 0,75 |

0,6 |

0,8 |

1,0 |

1,2 |

1,3 |

1,9 |

2,3 |

2,7 |

3,0 |

3,3 |

4,2 |

|

± 1,0 |

0,8 |

1,1 |

1,4 |

1,6 |

1,8 |

2,5 |

3,1 |

3,6 |

4,0 |

4,4 |

5,6 |

|

± 1,5 |

1,2 |

1,7 |

2,1 |

2,4 |

2,7 |

3,8 |

4,6 |

5,4 |

6,0 |

6,6 |

8,5 |

|

± 2,0 |

1,6 |

2,3 |

2,8 |

3,2 |

3,6 |

5,0 |

6,2 |

7,1 |

8,0 |

8,8 |

11,3 |

2.3.2. Если при отборе

проб не соблюдено условие D:![]() от

0,67 до 2,0, то отбирается следующая серия проб, состоящая из 10 дубликатных проб

с измененным количеством точечных проб (когда это необходимо) в соответствии с

табл. 4

и продолжается до тех пор, пока по двум последующим сериям из 10 пар проб

отношение D:

от

0,67 до 2,0, то отбирается следующая серия проб, состоящая из 10 дубликатных проб

с измененным количеством точечных проб (когда это необходимо) в соответствии с

табл. 4

и продолжается до тех пор, пока по двум последующим сериям из 10 пар проб

отношение D:![]() не

будет в пределах от 0,67 до 2,0.

не

будет в пределах от 0,67 до 2,0.

Таблица 4

|

Изменение количества точечных проб |

|

|

Св. 2,0 до 2,6 |

Уменьшить на 33 % |

|

„ 2,6 |

„ на 50 % |

|

Св. 0,50 до 0,67 |

Увеличить на 50 % |

|

„ 0,50 |

„ на 100 % |

2.3.3. После установления требуемого количества точечных проб отбор дубликатных проб может осуществляться с целью проверки. В этом случае нет необходимости отбирать дубликатные пробы от каждой партии. Например, можно отбирать одну пробу как дубликатную из пяти проб или серию 10 дубликатных проб периодически. После отбора 10 дубликатных проб результаты записываются и оцениваются согласно п. 3.3.

Если

для серии 10 дубликатных проб отношение D:![]() находится вне пределов от 0,67 до 2,0, то

количество точечных проб изменяют и производят полный отбор дубликатных проб,

пока две последующие серии из 10 проб не дадут отношение D:

находится вне пределов от 0,67 до 2,0, то

количество точечных проб изменяют и производят полный отбор дубликатных проб,

пока две последующие серии из 10 проб не дадут отношение D:![]() в пределах от 0,67 до 2,0.

в пределах от 0,67 до 2,0.

Пример определения погрешности при непрерывном способе отбора проб приведен в п. 2 приложения.

2.3.4. Указанный выше метод может быть использован для определения погрешности отбора проб при определении любых показателей качества топлива. Величина D для конкретного количества партий прямо пропорциональна принятой погрешности. Например, если требуется определить среднюю величину теплоты сгорания 15 партий топлива с погрешностью 0,25 MJ, то по табл. 3 находят значение D = 0,77.

3. МЕТОД ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ПРИ ПЕРИОДИЧЕСКОМ ОТБОРЕ ПРОБ ОТ ПАРТИЙ ТОПЛИВА

3.1. Сущность метода

Метод основан на оценке серии результатов анализа дубликатных проб, отобранных от партии, с целью достижения принятой погрешности.

Погрешность отбора проб обусловлена в большей степени количеством опробованных партий за данный период, чем количеством точечных проб в каждой пробе. Влияние обоих факторов проверяют методами математической статистики.

Метод применяют при отборе проб из потока топлива и в некоторых случаях из вагонов.

3.2. Проведение испытания

3.2.1. От партий топлива отбирают основную и дубликатную пробы, как указано в п. 2.2.1.

3.2.2.

По результатам определения показателей качества вычисляют средние величины по

дубликатным пробам и расхождения между ними, среднее расхождение между 10

парами дубликатных проб ![]() и расхождение

между наибольшим и наименьшим средним значением показателя качества пробы с.

и расхождение

между наибольшим и наименьшим средним значением показателя качества пробы с.

Если

расхождение между дубликатными пробами превышает более чем в 3,5 раза среднее

расхождение ![]() , полученное для серии дубликатных проб без учета этого

расхождения между дубликатными пробами, то результат этих анализов исключается

и берется следующая пара дубликатных проб.

, полученное для серии дубликатных проб без учета этого

расхождения между дубликатными пробами, то результат этих анализов исключается

и берется следующая пара дубликатных проб.

Если величина с уменьшена в два раза вследствие исключения результата анализа одной пробы, то результат анализа этой пробы исключается и для оценки принимают результат анализа следующей пробы.

3.3. Оценка результатов испытания

1)

при с:![]() до 2,3 - в пробу отбиралось недостаточное

количество точечных проб;

до 2,3 - в пробу отбиралось недостаточное

количество точечных проб;

2)

при c:![]() свыше 2,3 до 9,3 - количество точечных

проб удовлетворяет получению принятой погрешности;

свыше 2,3 до 9,3 - количество точечных

проб удовлетворяет получению принятой погрешности;

3)

при c:![]() свыше 9,3 - в пробу

отбиралось большее количество точечных проб, чем необходимо.

свыше 9,3 - в пробу

отбиралось большее количество точечных проб, чем необходимо.

Если

выполнено условие 2), то производят отбор следующей серии из 10

дубликатных проб. Если отбиралось слишком большое или недостаточное количество

точечных проб, то их количество изменяют в соответствии с табл. 5 и

отбирают следующую серию дубликатных проб, пока величины отношения c:![]() двух последующих серий 10 проб не будут

соответствовать значениям свыше 2,3 до 9,3 при соблюдении условий п. 3.3.2.

двух последующих серий 10 проб не будут

соответствовать значениям свыше 2,3 до 9,3 при соблюдении условий п. 3.3.2.

Таблица 5

|

c: |

Изменение количества точечных проб |

|

До 11,2 |

Уменьшить на 33 % |

|

Св. 11,2 |

« на 50 % |

|

До 1,8 |

Увеличить на 50 % |

|

Св. 1,8 |

« на 100 % |

3.3.2. Для определения соответствия количества опробованных партий принятой погрешности отбора проб сравнивают фактическое расхождение с с теоретическим предельным значением C, которое получают при отборе проб от достаточного количества партий.

Значение (С) вычисляют по формуле

C = k∙Р1, (5)

где k - коэффициент, определяемый по табл. 6;

P1 - принятая погрешность отбора проб, %.

Таблица 6

|

Значение коэффициента k при количестве объединенных проб в испытуемом периоде |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

10 |

15 |

20 |

25 |

30 |

50 |

|

|

0,05 |

1,5 |

2,2 |

2,7 |

3,1 |

3,4 |

4,9 |

6,0 |

6,9 |

7,7 |

8,4 |

10,9 |

|

0,10 |

1,6 |

2,3 |

2,8 |

3,2 |

3,6 |

5,1 |

6,2 |

7,2 |

8,0 |

8,8 |

11,4 |

|

0,30 |

1,8 |

2,5 |

3,1 |

3,6 |

4,0 |

5,6 |

6,9 |

8,0 |

8,9 |

9,8 |

12,6 |

|

0,50 |

2,0 |

2,8 |

3,5 |

4,0 |

4,5 |

6,4 |

7,8 |

9,0 |

10,1 |

11,0 |

14,2 |

|

0,60 |

2,2 |

3,1 |

3,8 |

4,4 |

4,9 |

6,9 |

8,4 |

9,7 |

10,9 |

11,9 |

15,4 |

|

0,70 |

2,4 |

3,4 |

4,1 |

4,8 |

5,3 |

7,5 |

9,2 |

10,7 |

11,9 |

13,1 |

16,9 |

|

0,80 |

2,7 |

3,8 |

4,6 |

5,3 |

6,0 |

8,4 |

10,3 |

11,9 |

13,3 |

14,6 |

18,8 |

|

0,90 |

3,1 |

4,4 |

5,3 |

6,2 |

6,9 |

9,7 |

11,9 |

13,8 |

15,4 |

16,9 |

21,8 |

Соответствие количества опробуемых партий принятой погрешности определяют по отношению С:с:

1) при С:с до 0,6 - отбор проб следует производить от большего количества партий;

2) при С:с свыше 0,6 до 1,8 - количество опробуемых партий было достаточным;

3) при С:с свыше 1,8 - отбирать пробы следует от меньшего количества партий.

Если соблюдено условие 2), берут следующие серии из 10 проб.

Если в этом случае было опробовано слишком большое или недостаточное количество партий, то количество партий изменяют в соответствии с табл. 7.

Таблица 7

|

Изменение количества партий |

|

|

Св. 1,8 |

Уменьшить на 33 % |

|

До 0,6 |

Увеличить на 50 % |

Если изменение количества партий указывает на то, что должны быть опробованы все партии, то переходят на непрерывный отбор проб. Отбор дубликатных проб продолжается до тех пор, пока по двум последующим сериям из 10 проб не будут выполнены условия пп. 3.3.1 и 3.3.2.

Для проверки может производиться отбор дубликатных проб, как изложено в п. 2.3.2. Оценка результатов в соответствии с п. 3.3.2 может производиться непрерывно, независимо от того, применяется ли отбор дубликатных проб или нет.

3.3.3. При изменении количества опробуемых партий контроль представительности опробования производят в следующем порядке:

1) систематически записывают значение показателя качества всех проб, отобранных от отдельных партий;

2) вычисляют диапазон предельных значений по каждой серии из 10 последовательных проб.

Если некоторые пробы отбирались как дубликатные, то среднее значение показателя качества дубликатных проб учитывают как среднюю величину показателя качества пробы;

3)

для каждой серии сопоставляют пределы с с величиной ![]() , которая представляет собой среднее расхождение 10

последовательных дубликатных проб.

, которая представляет собой среднее расхождение 10

последовательных дубликатных проб.

Если

c:![]() находится вне пределов свыше 2,3 до 9,3,

следует изменить количество точечных проб и проводить полный отбор дубликатных

проб до тех пор, пока c:

находится вне пределов свыше 2,3 до 9,3,

следует изменить количество точечных проб и проводить полный отбор дубликатных

проб до тех пор, пока c:![]() в двух последовательных отборах 10 дубликатных

проб не будет соответствовать указанному диапазону.

в двух последовательных отборах 10 дубликатных

проб не будет соответствовать указанному диапазону.

Если

c:![]() является удовлетворительным, но С:с вне

диапазона свыше 0,6 до 1,8, следует сравнивать величину с с предыдущей

величиной с′.

является удовлетворительным, но С:с вне

диапазона свыше 0,6 до 1,8, следует сравнивать величину с с предыдущей

величиной с′.

Если с меньше или равно 3с′, это означает, что неоднородность топлива уменьшилась. В этом случае количество точечных проб вычисляют согласно табл. 5.

Если с больше или равно 3с′, вычисляют среднюю величину нескольких последних значений с перед вычислением количества партий, которые должны быть опробованы.

Если в результате расчета изменяется только количество партий (но не количество точечных проб), отбор дубликатных проб в полном объеме производить не требуется.

Когда

отобраны 10 дубликатных проб, вычисляют новую величину ![]() и сопоставляют

ее с последней величиной с. Если отношение c:

и сопоставляют

ее с последней величиной с. Если отношение c:![]() свыше 2,3 до 9,3, новую величину

свыше 2,3 до 9,3, новую величину ![]() можно

использовать для оценки результатов.

можно

использовать для оценки результатов.

3.3.4.

Если при оценке показателя качества топлива равномерного качества по серии из

10 дубликатных проб установлено, что величина

с менее 3 %, то рекомендуется пользоваться не отношением c:![]() , а принятым значением погрешности для каждой

пробы. Целесообразно исходить из величины Р = ± 1 %, а отношение D:

, а принятым значением погрешности для каждой

пробы. Целесообразно исходить из величины Р = ± 1 %, а отношение D:![]() для непрерывного отбора проб вычисляют с

применением величины D

= 0,8.

для непрерывного отбора проб вычисляют с

применением величины D

= 0,8.

Пример определения погрешности при периодическом отборе проб от партий топлива приведен в п. 3 приложения.

4. МЕТОД ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ОТБОРА ПРОБ ТОПЛИВА

4.1. Сущность метода

Метод основан на статистическом месте значимости, с помощью которого проверяют гипотезу, что среднее расхождение между величинами, полученными при применении контрольного метода и контролируемого метода, равно нулю. В процессе проверки данного способа отбора проб нельзя превысить погрешность, которая воспрепятствовала бы определению систематической ошибки предварительно определенной величины.

4.2. Общие положения

4.2.1: При сравнении контролируемого метода с контрольным методом отбора проб в качестве контрольного метода применяют отбор проб с остановленного конвейера или из потока топлива в местах его перепада.

4.2.2. В качестве показателя качества топлива применяют показатель зольности Ad.

4.2.3. Каждый из двух или более способов отбора проб, которые сопоставляют, имеют различные причины погрешности. При статистической оценке нельзя определить, что применяемый способ отбора проб не имеет систематической погрешности, но можно установить вероятность появления систематической погрешности выше определенной нормы. Величину систематической погрешности, которую необходимо установить, нужно выбрать перед началом испытаний в зависимости от направления использования топлива.

4.2.4. Если точки отбора проб расположены близко друг от друга (по времени и расстоянию), следует сравнивать отдельные точечные пробы. Время отбора точечных проб в разных точках синхронизируется так, чтобы соответствующие точечные пробы набирались по возможности из одной и той же части потока топлива.

Если невозможно отобрать точечные пробы из одной и той же части топлива, сравнивают объединенные пробы, которые представляют, например, продукцию за смену, сутки и т.п. Количество точечных проб, отбираемых в каждую объединенную пробу, в определенной степени произвольное, хотя чем больше количество точечных проб в отдельных пробах, тем меньше может быть количество объединенных проб.

Количество точечных или объединенных проб зависит от погрешности метода отбора проб, равномерности качества топлива и величины систематической погрешности, которую нужно определить.

4.2.5. От партии топлива отбирают по 20 проб по контрольному методу и по контролируемому методу и оценивают результаты анализа 20 пар. В тех случаях, когда отбиралось недостаточное количество проб и существует опасность появления погрешностей более чем 5 %, необходимо по обоим методам произвести отбор новых проб.

После накопления необходимого количества пар проб, при соблюдении среднего квадратического отклонения, производят заключительную оценку результатов с помощью статистического t-теста значимости.

4.3. Проведение испытания

4.3.1. Количество точечных (объединенных) проб зависит от погрешности метода отбора, равномерности качества угля и величины систематической погрешности, которую нужно определить.

По

результатам анализа 20 пар проб вычисляют расхождения di, квадратические

величины di2,

среднее расхождение ![]() . Среднее квадратическое отклонение (Sd) и

коэффициент корреляции (r)

вычисляют по формулам:

. Среднее квадратическое отклонение (Sd) и

коэффициент корреляции (r)

вычисляют по формулам:

где di = Хi - Xri,

Хi - величина i-той пробы контролируемого метода;

Хri - величина i-той пробы контрольного метода;

n - количество пар проб;

(7)

(7)

где

К1 - ![]()

К2

- ![]()

К3

- ![]()

K4

- ![]()

K5

- ![]()

В случае, когда значение коэффициента корреляции меньше 0,4, нельзя использовать полученные результаты для определения систематической погрешности и необходимо достигнуть более высокой степени корреляции результатов.

Определение минимального количества пар проб n производят, исходя из величины среднего квадратического отклонения Sd, вычисляемой не менее чем из 20 пар проб и выбранного минимального значения систематической погрешности В по формуле

(8)

(8)

4.3.2. Если требуемое количество пар проб больше, чем количество пар, фактически отобранных и использованных для расчета среднего квадратического отклонения Sd, то производят дополнительный отбор очередных проб в соответствии с количеством, установленным по формуле (8).

Если систематическая погрешность не обнаруживается при количестве точечных проб, превышающем в два раза нормы опробования, установленные ГОСТ 10742-71, то условно считают, что систематическая погрешность отсутствует.

4.4. Оценка результатов испытания

При отборе проб нет систематической погрешности В, если полученные данные удовлетворяют условию

где t - коэффициент Стьюдента при 95 % вероятности по табл. 2 при f = n - 1.

При отборе проб имеется систематическая погрешность менее чем В, если полученные данные удовлетворяют условию

![]() (10)

(10)

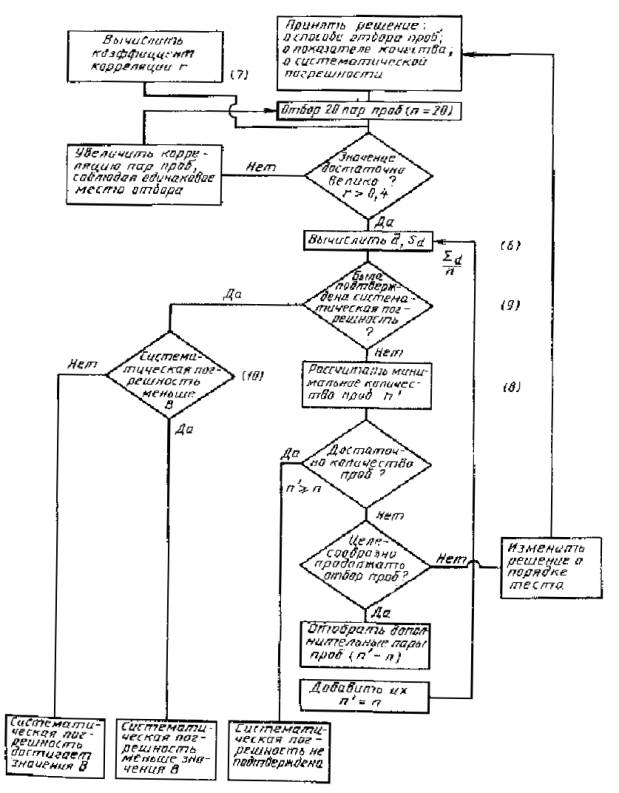

Схема алгоритма определения систематической погрешности пробоотбора, указанная на черт. 1, содержит все альтернативы, с которыми можно встретиться. В скобках приведенные цифры - ссылки на формулы, встречающиеся в тексте.

Пример определения наличия систематической погрешности В при отборе проб топлива приведен в п. 4 приложения.

Черт. 1

5. МЕТОД ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ПОДГОТОВКИ ПРОБ

5.1. Сущность метода

Результаты, полученные при подготовке 10 объединенных проб, оценивают математическо-статистическими методами, и величина установленной погрешности, возникающей на отдельных стадиях подготовки проб, выражается величиной дисперсии.

5.2. Проведение испытания

5.2.1. Дисперсия для самых неоднородных по качеству типов топлива не должна превышать в процессе подготовки величины 0,04 Р2 (т.е. по 0,02 Р2 на каждой стадии сокращения при двухстадийной подготовке) и величины 0,01 Р2 при аналитическом определении показателя качества. Таким образом общая дисперсия не должна быть больше 0,05 Р2, где Р2 - базовая погрешность.

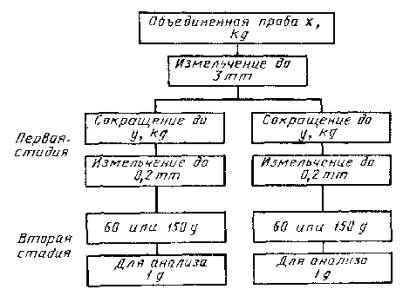

при

первом сокращении отбирают две пробы, из которых отдельно подготавливают две

аналитические пробы по черт. 2. Всего подготавливают 10 пар аналитических проб.

Среднее расхождение результатов 10 пар ![]() должно быть от

0,13 до 0,37 Р.

должно быть от

0,13 до 0,37 Р.

Черт. 2

Если результаты двух последующих рядов 10 дубликатных проб находятся в указанных пределах, можно предполагать, что подготовка проб производится удовлетворительно.

Если среднее расхождение более 0,37 Р, дисперсия является большой, т.е. масса проб непригодна для каждой стадии сокращения. Поэтому необходимо определить дисперсии, возникающие на каждой стадии по п. 5.2.3, с последующим изменением порядка.

5.2.3. Контроль отдельных стадий подготовки проб приведен на черт. 3.

Для получения двух проб на каждой стадии сокращения используют делители или механические сократители.

При использовании для сокращения делителей сначала производят перемешивание пробы обычным способом, а затем деление пробы делителем для получения пробы A. Остатки накапливают и процесс повторяют, чтобы получить пробу B.

Черт. 3

При использовании механических сократителей сократитель устанавливают так, чтобы отсеченные пробы поступали в два сборника, а остаток материала удалялся.

Если конструкция сократителя позволяет отбирать только одну пробу в один прием, то после ее отбора оставшуюся часть снова пропускают через сократитель и отбирают вторую пробу такой же массы.

Этим способом подготавливают 10 проб и получают 10 серий с шестью результатами.

При подготовке проб могут быть следующие погрешности:

1) при отборе у kg из X kg - дисперсия V1;

2) при отборе 60 - 150 g из у kg - дисперсия V2;

3) при отборе навески 1 g из пробы, измельченной до 0,2 mm - дисперсия V3.

Общая дисперсия подготовки проб составит V = V1 + V2 + V3.

5.2.4. Для каждой из 10 проб получают шесть результатов, обозначенных цифрами от 1 до 6 на черт. 3.

![]()

Затем вычисляют:

1) для каждой пробы диапазон предельных значений показателей дубликатных проб g по схеме

![]()

![]()

![]() (11)

(11)

2) дисперсию расхождения параллельных определений аналитических проб Vp:

![]() (12)

(12)

3) для пробы А разность между А1 и А2, равную h:

(13)

(13)

4) дисперсию расхождения средних величин аналитических проб А1 и A2:

![]() (14)

(14)

5) для каждой объединенной пробы разность между А и В, равную k:

(15)

(15)

6) дисперсию расхождений средних величин аналитических проб А и В:

![]()

![]()

![]()

![]() (16)

(16)

7) дисперсии V1, V2, V3:

(17)

(17)

(18)

(18)

![]() (19)

(19)

5.3. Оценка результатов испытания

Если в одной стадии подготовки получено слишком большое значение дисперсии, необходимо уменьшить погрешность и провести контроль всей аппаратуры на тщательность перемешивания, достаточность массы пробы, соответствие температуры и т.д. Если в одной из стадий подготовки пробы получается более высокая дисперсия, необходимо проверить соблюдение технологии в этой стадии. Особенно важно провести контроль гранулометрического состава после измельчения. Если не выявлено никаких нарушений подготовки пробы, принятую технологию необходимо изменить: более тонко измельчать пробы топлива или увеличить массу проб после сокращения.

После этого повторяют испытания по п. 5.2.2, если измельчение или увеличение массы проб в целом отвечает данным требованиям. В противном случае испытания выполняют по п. 5.2.3.

Испытания продолжают до тех пор, пока среднее расхождение результатов 10 пар не будет находиться в пределах от 0,13 до 0,37 Р для двух последующих рядов проб.

Пример определения погрешности подготовки проб приведен в п. 5 приложения.

ПРИЛОЖЕНИЕ

Справочное

1. Пример определения погрешности отбора проб от отдельных партий топлива

1.1. От партии обогащенной мелочи с ожидаемой зольностью Аd = 16 % отбиралось шесть объединенных проб, каждая из которых состояла из 64 точечных проб.

Принятая погрешность отбора проб Р1 = ± 0,5 %. Зольность объединенных проб указана в табл. 8.

Таблица 8

|

Зольность Аd, % |

(Аd)2 |

|

|

1 |

15,3 |

234,09 |

|

2 |

17,1 |

292,41 |

|

3 |

16,5 |

272,25 |

|

4 |

17,2 |

295,84 |

|

5 |

15,8 |

249,64 |

|

6 |

16,4 |

268,96 |

|

Всего |

M = 98,3 |

G = 1613,19 |

1.2. По данным анализа проб определяют среднюю зольность 98,3:6 = 16,4 % и диапазон предельных значений зольности R = 17,2 - 15,3 = 1,9 %.

По табл. 1 находят значения коэффициентов g1 = 1,2 и g2 = 4,9, поэтому RL = 1,2·0,5 = 0,60, RU = 4,9·0,5 = 2,45.

Так как при отборе проб соблюдено условие RL < R <RU, следует считать, что пробы отбирались с принятой погрешностью Р1 = ± 0,5 %.

Для принятия окончательного решения можно вычислить значение фактической погрешности по формуле

Погрешность среднего значения Р = ± 0,8 % больше принятой погрешности Р1 = ± 0,5 %.

Причиной расхождения является недостаточное число объединенных проб.

2. Пример определения погрешности при непрерывном отборе проб от партий топлива

2.1.

Зольность поставляемого в течение месяца топлива должна быть определена с

погрешностью Р1 = ± 0,5 %. Дубликатные пробы отбирают

ежедневно. Среднее расхождение между дубликатными пробами после 10 дней отбора

проб ![]() =

0,48 % (табл. 9).

=

0,48 % (табл. 9).

В среднем за месяц пробы отбирают от 25 партий топлива.

Средняя

зольность 110,7:10 = 11,1%; среднее расхождение зольности между дубликатными

пробами ![]() = 4,8:10 =

0,48 %.

= 4,8:10 =

0,48 %.

2.2. Для указанных условий по табл. 3 находим значение D = 2,0.

Отношение

D:![]() =

4,2 указывает, что от каждой партии было отобрано слишком большое

количество точечных проб. Поэтому количество точечных проб, подлежащих отбору в

дальнейшем, в соответствии с табл. 4 должно быть уменьшено в два

раза.

=

4,2 указывает, что от каждой партии было отобрано слишком большое

количество точечных проб. Поэтому количество точечных проб, подлежащих отбору в

дальнейшем, в соответствии с табл. 4 должно быть уменьшено в два

раза.

Для

следующих двух серий из 10 проб ![]() = 1,2 % и 2,2

%, а D:

= 1,2 % и 2,2

%, а D:![]() = 1,7 и 0,9, т.е. число точечных проб удовлетворяет

требуемой погрешности.

= 1,7 и 0,9, т.е. число точечных проб удовлетворяет

требуемой погрешности.

Таблица 9

|

Зольность дубликатных проб Ad, % |

Средняя зольность проб Аd, % |

Расхождение зольности между дубликатными пробами, % |

||

|

более высокая |

более низкая |

|||

|

1 |

11,1 |

10,5 |

10,8 |

0,6 |

|

2 |

12,4 |

11,9 |

12,1 |

0,5 |

|

3 |

12,5 |

12,2 |

12,4 |

0,3 |

|

4 |

10,6 |

10,3 |

10,4 |

0,3 |

|

5 |

12,5 |

11,6 |

12,1 |

0,9 |

|

6 |

12,0 |

11,8 |

11,9 |

0,2 |

|

7 |

12,2 |

11,8 |

12,0 |

0,4 |

|

8 |

10,8 |

10,0 |

10,4 |

0,8 |

|

9 |

8,2 |

7,9 |

8,1 |

0,3 |

|

10 |

10,8 |

10,3 |

10,5 |

0,5 |

|

Всего |

113,1 |

108,3 |

110,7 (М) |

4,8 (к) |

3. Пример определения погрешности при периодическом отборе проб от партий топлива

3.1.

От сортированного угля отбирают пробы раз в неделю. В объединенную пробу

отбирают 24 точечных пробы от партии массой приблизительно 20 t при

общей ежедневной выдаче продукции 250 t. Доля опробованных партий за неделю составила ![]() . Принятая зольность топлива в течение одного квартала должна

определяться с погрешностью P1

= ± 0,5 %.

. Принятая зольность топлива в течение одного квартала должна

определяться с погрешностью P1

= ± 0,5 %.

Результаты анализа первых 10 дубликатных проб, отобранных каждый день, но в разное время дня на протяжении недели, сведены в табл. 10.

Таблица 10

|

Зольность дубликатных проб Аd, % |

Средняя зольность проб, % |

Расхождение зольности между дубликатными пробами, % |

||

|

более высокая |

более низкая |

|||

|

1 |

11,0 |

10,8 |

10,9 |

0,2 |

|

2 |

10,4 |

10,0 |

10,2 |

0,4 |

|

3 |

20,0 |

19,8 |

19,9 |

0,2 |

|

4 |

15,5 |

15,3 |

15,4 |

0,2 |

|

5 |

15,1 |

14,9 |

15,0 |

0,2 |

|

6 |

18,6 |

16,2 |

17,4 |

2,4 |

|

7 |

16,6 |

14,2 |

15,4 |

2,4 |

|

8 |

19,7 |

18,0 |

18,9 |

1,7 |

|

9 |

17,1 |

14,4 |

15,7 |

2,7 |

|

10 |

9,7 |

9,2 |

9,5 |

0,5 |

|

Всего |

153,7 |

142,8 |

148,3 (М) |

10,9 (k) |

Средняя зольность M / 10 = 14,8 %, диапазон предельных значений зольности с = 19,9 - 9,5 = 10,4 %.

Среднее

расхождение зольности между дубликатами ![]() = К / 10 =

1,09 %.

= К / 10 =

1,09 %.

3.2.

Отношение c:![]() = 9,5, т.е. больше 9,3. Это означает, что от

каждой партии отбиралось большее число точечных проб, чем необходимо. При

следующем отборе можно отбирать только 16 точечных проб.

= 9,5, т.е. больше 9,3. Это означает, что от

каждой партии отбиралось большее число точечных проб, чем необходимо. При

следующем отборе можно отбирать только 16 точечных проб.

Для 15 объединенных проб в квартал и доле опробуемых партий 0,013 по табл. 6 величина k = 6,0 так, что C = 3 % зольности и С:с = 0,29. Поэтому пробы следует отбирать два дня в неделю.

В дальнейшем пробы отбирались два дня в неделю и каждая проба составлялась из 16 точечных проб. Результаты анализа дальнейших двух серий 10 дубликатных проб подтвердили, что новая система отбора проб является удовлетворительной.

3.3. В примере, приведенном в разд. 2 Информационного приложения, пробы отбирались непрерывно с погрешностью определения зольности в течение месяца Р1 = = ± 0,5 %. Решался вопрос о введении периодического отбора вместо непрерывного, занимающего все рабочее время пробоотборщика, и было решено, что пробы будут отбираться в течение 1 h 2 раза в день, т.е. пробоотборщик будет занят 1/4 рабочего времени. Каждая проба должна содержать половину количества точечных проб, отбираемых по старому методу за целый рабочий день. Такое испытание проводилось в течение двух недель. Были получены результаты 10 проб, отбираемых в течение недели таким образом, что в них была представлена каждая часть рабочей смены.

1-я неделя 2-я неделя

c = 3,5 % Ad c = 5,0% Ad

![]() = 1,3% Ad

= 1,3% Ad ![]() = 0,8 % Ad

= 0,8 % Ad

c:![]() = 2,6 c:

= 2,6 c:![]() = 6,25

= 6,25

k = 12,6 % k = 12,6 %

C = 6,3 % Ad C = 6,3 % Ad

C:c = 1,8 C:c = 1,3

Величина k, приведенная в табл. 6, соответствует 50 пробам за месяц и доле 0,30 опробованных партий. Эта величина ближе всего к описанным выше условиям, например, 40 проб в месяц и доле 0,25. Величина k для реальных условий составляла 11,0.

Значение С:с больше чем 0,6 в обоих случаях, так что конечную погрешность можно принять выше _или равной ± 0,5 % зольности.

Оба

значения c:![]() находятся в допустимых пределах.

Следовательно, отбор двух проб в день в течение 1 h дает требуемую погрешность. Поэтому нет

необходимости отбирать объединенную пробу большей массы, чем при непрерывном

отборе проб.

находятся в допустимых пределах.

Следовательно, отбор двух проб в день в течение 1 h дает требуемую погрешность. Поэтому нет

необходимости отбирать объединенную пробу большей массы, чем при непрерывном

отборе проб.

4. Пример определения систематической погрешности при отборе проб топлива

4.1. Результаты определения зольности Ad контрольного и контролируемого метода отбора проб для определения систематической погрешности приведены в табл. 11.

4.2. По формуле (7) вычисляют величины коэффициента корреляции

r = 0,9544.

Таблица 11

|

Xri |

Xi2 |

Xri2 |

Xi, Xri |

d |

d2 |

|

|

12,38 |

12,21 |

153,2644 |

149,0841 |

151,1598 |

+0,17 |

0,0289 |

|

12,16 |

12,53 |

147,8656 |

157,0009 |

152,3648 |

-0,37 |

0,1369 |

|

13,60 |

13,41 |

184,9600 |

179,8281 |

182,3760 |

+0,19 |

0,0361 |

|

12,84 |

12,85 |

164,8655 |

165,1225 |

164,9940 |

-0,01 |

0,0001 |

|

12,39 |

12,20 |

153,5121 |

148,8400 |

151,1580 |

+0,19 |

0,0361 |

|

11,36 |

11,77 |

129,0496 |

138,5329 |

133,7072 |

-0,41 |

0,1681 |

|

10,70 |

10,79 |

114,4900 |

116,4241 |

115,4530 |

-0,09 |

0,0081 |

|

10,39 |

10,73 |

107,9521 |

115,1329 |

111,4848 |

-0,34 |

0,1156 |

|

11,04 |

10,95 |

121,8816 |

119,9025 |

120,8880 |

+0,09 |

0,0081 |

|

10,08 |

10,61 |

101,6064 |

112,5721 |

106,9488 |

-0,53 |

0,2809 |

|

12,38 |

12,24 |

153,2644 |

149,8176 |

151,5312 |

+0,14 |

0,0196 |

|

10,70 |

11,16 |

114,4900 |

124,5456 |

119,4120 |

-0,46 |

0,2116 |

|

10,25 |

10,92 |

105,0625 |

119,2464 |

111,9300 |

-0,67 |

0,4489 |

|

11,38 |

11,50 |

129,5044 |

132,2500 |

130,8700 |

-0,12 |

0,0144 |

|

11,36 |

11,97 |

129,0496 |

143,2809 |

135,9792 |

-0,61 |

0,3721 |

|

12,24 |

12,19 |

149,8176 |

148,5961 |

149,2056 |

+0,05 |

0,0025 |

|

13,33 |

12,53 |

177,6889 |

157,0009 |

167,0249 |

+0,80 |

0,6400 |

|

12,77 |

12,67 |

163,0729 |

160,5289 |

161,7959 |

+0,10 |

0,0010 |

|

12,45 |

12,76 |

155,0025 |

162,8176 |

158,8620 |

-0,31 |

0,0961 |

|

12,13 |

12,22 |

147,1369 |

149,3284 |

148,2286 |

-0,09 |

0,0081 |

|

235,93 |

238,21 |

2803,5371 |

2849,8525 |

2825,3737 |

-2,23 |

2,6422 |

Так как r > 0,4, корреляция величин достаточна и потому ее можно использовать для определения систематической погрешности.

Вычисляют

среднее расхождение (![]() ) и среднее квадратическое отклонение Sd

по формуле (6).

) и среднее квадратическое отклонение Sd

по формуле (6).

![]() =

0,1115; Sd

= 0,355

=

0,1115; Sd

= 0,355

и согласно формуле (9) определяют наличие систематической погрешности

и

и ![]()

Так как значение 1,41 меньше t19 = 2,09, наличие систематической погрешности не подтверждено, необходимо решить, достаточно ли количество проб. Согласно формуле (8) получается

и потому необходимо увеличить количество проб до 26 пар и 46 пар проб обработать вышеприведенным способом.

В результате определяются следующие величины:

![]() = 0,055;

Sd

= 0,387;

= 0,055;

Sd

= 0,387; ![]() t50

= 2,01; 0,96 < 2,01.

t50

= 2,01; 0,96 < 2,01.

Наличие систематической погрешности вновь не подтверждено. Поэтому необходимо еще раз проверить количество отбираемых пар проб, применяя величину среднего квадратического отклонения Sd = 0,387, для которого

n΄ = 54.

Необходимо провести очередной отбор 8 пар проб и повторить весь порядок определения с 54 парами проб.

Определяются следующие статистические величины:

![]() =

0,046; Sd

= 0,380;

=

0,046; Sd

= 0,380; ![]() 0,89

< 2,0.

0,89

< 2,0.

Наличие систематической погрешности не подтверждено. Поскольку при проверочных вычислениях количества проб по формуле (8) было получено

n΄ = 52,

оказывается, что количество проб достаточно, и с 95 %-ной вероятностью можно заключить, что пробоотборник работает с более низкой погрешностью чем 0,2 % Ad.

5. Пример определения погрешности подготовки проб

5.1. Требуется провести контроль подготовки пробы топлива зольностью около 25 % с погрешностью ± 1 %.

Отбор пробы производится применяемым методом. В соответствии с п. 5.2.2 подготавливают 10 лабораторных проб и определяют зольность в 10 парах дубликатных аналитических проб. Зольность Ad в пробах приведена в табл. 12.

Таблица 12

|

Зольность Аd в аналитических пробах, % |

А - В |

||

|

А |

В |

||

|

1 |

25,7 |

25,0 |

0,7 |

|

2 |

24,3 |

25,1 |

0,8 |

|

3 |

25,6 |

25,3 |

0,3 |

|

4 |

28,1 |

27,6 |

0,5 |

|

5 |

27,8 |

28,7 |

0,9 |

|

6 |

25,1 |

25,5 |

0,4 |

|

7 |

25,6 |

25,4 |

0,2 |

|

8 |

24,4 |

25,0 |

0,6 |

|

9 |

27,8 |

27,1 |

0,7 |

|

10 |

26,3 |

27,3 |

1,0 |

|

|

Всего |

6,1 |

|

|

|

Среднее расхождение |

0,61 |

|

5.2. Полученное среднее расхождение зольности 0,61 % превышает верхний предел погрешности 0,37 P, что свидетельствует о высокой дисперсии зольности в подготовленных пробах.

Испытания продолжают с целью определения величины погрешности на отдельных стадиях подготовки лабораторных проб.

Зольность Ad в пробах на отдельных стадиях подготовки приведена в табл. 13.

В табл. 14 приведена разность зольности проб g в отдельных стадиях подготовки А1 (1) и A1 (2), A2 (3) и A2 (4), B(5), B(6) и вычислена сумма g2.

В табл. 15 приведена разность между средними результатами зольности h и вычислена сумма h2.

В табл. 16 приведены значения k и вычислена сумма k2.

Таблица 13

|

A1 |

А2 |

В |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

26,8 |

26,6 |

26,1 |

26,6 |

25,3 |

25,2 |

|

2 |

26,5 |

26,6 |

26,5 |

26,5 |

25,4 |

25,5 |

|

3 |

25,4 |

25,3 |

25,4 |

25,3 |

25,2 |

25,3 |

|

4 |

28,8 |

28,5 |

28,7 |

28,6 |

28,3 |

28,2 |

|

5 |

29,4 |

30,1 |

30,1 |

29,8 |

28,7 |

28,7 |

|

6 |

25,7 |

25,3 |

25,7 |

25,7 |

25,2 |

25,3 |

|

7 |

24,5 |

24,4 |

24,3 |

24,4 |

24,6 |

24,7 |

|

8 |

26,1 |

25,9 |

26,6 |

26,3 |

25,7 |

25,8 |

|

9 |

23,1 |

23,2 |

23,5 |

23,3 |

23,1 |

23,1 |

|

10 |

31,5 |

31,6 |

30,8 |

30,9 |

30,8 |

30,9 |

Таблица 14

|

А1 |

A2 |

В |

|

|

(1) - (2) |

(3) - (4) |

(5) - (6) |

|

|

1 |

0,2 |

0,5 |

0,1 |

|

2 |

0,1 |

0,0 |

0,1 |

|

3 |

0,1 |

0,1 |

0,1 |

|

4 |

0,3 |

0,1 |

0,1 |

|

5 |

0,7 |

0,3 |

0,0 |

|

6 |

0,4 |

0,0 |

0,1 |

|

7 |

0,1 |

0,1 |

0,1 |

|

8 |

0,2 |

0,3 |

0,1 |

|

9 |

0,1 |

0,2 |

0,0 |

|

10 |

0,1 |

0,1 |

0,1 |

|

|

|

||

Таблица 15

|

A1 |

А2 |

h = A1 - A2 |

|

|

|

|

|

|

|

1 |

26,70 |

26,35 |

0,35 |

|

2 |

26,55 |

26,50 |

0,05 |

|

3 |

25,35 |

25,35 |

0,00 |

|

4 |

28,65 |

28,65 |

0,00 |

|

5 |

29,75 |

29,95 |

0,20 |

|

6 |

25,50 |

25,70 |

0,20 |

|

7 |

24,45 |

24,35 |

0,10 |

|

8 |

26,00 |

26,45 |

0,45 |

|

9 |

23,15 |

23,40 |

0,25 |

|

10 |

31,55 |

30,85 |

0,70 |

|

|

|

||

Таблица 16

|

|

|

|

|

|

|

|

|

|

|

1 |

26,52 |

25,25 |

1,27 |

|

2 |

26,52 |

25,45 |

1,07 |

|

3 |

25,35 |

25,25 |

0,10 |

|

4 |

28,65 |

28,25 |

0,40 |

|

5 |

29,85 |

29,70 |

1,15 |

|

6 |

25,60 |

25,25 |

0,35 |

|

7 |

24,40 |

24,65 |

0,25 |

|

8 |

26,20 |

25,75 |

0,45 |

|

9 |

23,28 |

23,10 |

0,18 |

|

10 |

31,20 |

30,35 |

0,35 |

|

|

|

||

5.3. По полученным данным вычисляют:

![]()

![]()

![]()

![]()

Из приведенных результатов видно, что значение V1 является самым большим, поэтому самая большая погрешность была на первой стадии сокращения пробы.

Ошибки, возникшие на второй и третьей стадиях, тоже большие, однако в начале следует устранить ошибки на первой стадии сокращения проб.

При снижении погрешности на первой стадии проводят выявление ошибок на других стадиях сокращения проб.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством угольной промышленности СССР

2. ПОСТАНОВЛЕНИЕМ ГОСУДАРСТВЕННОГО КОМИТЕТА СССР ПО СТАНДАРТАМ от 28.08.87 № 3420 стандарт Совета Экономической Взаимопомощи СТ СЭВ 4384-83 «Топливо твердое. Методы определения погрешности отбора и подготовки проб» введен в действие непосредственно в качестве государственного стандарта с 01.09.87

3. ВВЕДЕН ВПЕРВЫЕ

4. Срок первой проверки - 1990 г.

Периодичность проверки - 5 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Раздел, в котором приведена ссылка |

Обозначение стандарта СЭВ |

Обозначение государственного стандарта |

|

Вводная часть |

СТ СЭВ 752-77 |

ГОСТ 10742-71 |

|

СТ СЭВ 752-77 |

ГОСТ 10742-71 |

|

|

СТ СЭВ 752-77 |

ГОСТ 10742-71 |

|

|

СТ СЭВ 752-77 |

ГОСТ 10742-71 |

6. Переиздание. Август 1988 г.

СОДЕРЖАНИЕ