РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Рекомендации Рекомендации по строительству усадебных жилых домов из монолитного бетона с использованием местных строительных материалов и отходов производства.

|

|

МОСГИПРОНИИСЕЛЬСТРОЙ |

РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ

УСАДЕБНЫХ ЖИЛЫХ ДОМОВ ИЗ МОНОЛИТНОГО

БЕТОНА С ИСПОЛЬЗОВАНИЕМ МЕСТНЫХ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ОТХОДОВ

ПРОИЗВОДСТВА

АРЕНДНОЕ

ПРЕДПРИЯТИЕ

"ИНСТИТУТ МОСГИПРОНИИСЕЛЬСТРОЙ"

РЕКОМЕНДАЦИИ

ПО СТРОИТЕЛЬСТВУ УСАДЕБНЫХ

ЖИЛЫХ ДОМОВ ИЗ МОНОЛИТНОГО БЕТОНА С

ИСПОЛЬЗОВАНИЕМ МЕСТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

И ОТХОДОВ ПРОИЗВОДСТВА

Москва - 1990

Настоящие рекомендации предназначены в помощь проектировщикам и специалистам строительных организаций при проектировании и строительстве жилых усадебных домов и объектов малого соцкультбыта.

Рекомендации подготовлены сотрудниками Комплексного отдела строительных конструкций: к.т.н. А.Г. Бейритом, к.т.н. О.М. Гетманенко, к.т.н. B.C. Сажиным, при участии сотрудника ЦНИЛ Мособлстройкомитета Н.С. Щекиной.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Здания, в которых несущие наружные и внутренние стены выполнены из монолитного бетона или железобетона, относятся к монолитным. В них могут быть применены сборные конструкции фундаментов, перекрытий, перегородок, сантехкабин и других элементов.

Настоящими Рекомендациями следует руководствоваться в дополнение к действующим нормативным документам: СНиП 2.08.01-85 "Жилые здания", СНиП 2.03.01-84 "Бетонные и железобетонные конструкции", СНиП II-3-79** "Строительная теплотехника", соответствующим главам СНиП по проектированию частей и конструкций зданий, организации строительства, технике безопасности в строительстве и пожарной безопасности при производстве строительно-монтажных работ, проектов организации строительства и производства работ.

Бетоны и материалы, применяемые при возведении монолитных конструкций, порядок их приемки, испытания должны удовлетворять требованиям соответствующих стандартов и технических условий.

Методы монолитного индустриального домостроения могут быть рекомендованы как при поточном строительстве, так и при строительстве отдельных зданий, в том числе и по индивидуальным проектам. При этом наибольший эффект достигается при поточном строительстве;

Возможность применения методов индустриального домостроения из монолитного бетона и его объемы должны определяться на основе технико-экономических обоснований с учетом конкретных особенностей района строительства.

Индустриальное домостроение из монолитного бетона в сельской местности рекомендуется главным образом при недостаточной мощности базы полносборного домостроения, при возможности производства монолитного бетона на основе местных заполнителей и вяжущих материалов.

2. ТРЕБОВАНИЯ К МОНОЛИТНОМУ ДОМОСТРОЕНИЮ

Проектные решения монолитных и сборно-монолитных зданий должны учитывать местные инженерно-геологические и материально-технические условия строительства.

Конструктивные и технологические решения зданий с применением монолитного бетона должны, как правило, обеспечивать разнообразие объемно-планировочных решений при минимуме приведенных затрат.

С этой целью следует:

учитывать особенности методов возведения зданий, влияющих на архитектурно-планировочные решения;

принимать планировочный модуль не менее 300×300 мм;

производить проектирование технологии и организации работ параллельно с проектированием здания с целью взаимной увязки архитектурно-планировочных, конструктивных и технологических решений;

использовать индустриальные опалубки и методы возведения, позволяющие свести к минимуму объемы отделочных работ;

планировать объемы строительства, обеспечивающие нормативную амортизацию и непрерывное использование существующего парка опалубок;

Максимально индустриализировать производство работ за счет комплексной механизации и автоматизации процессов транспортирования, укладки и уплотнения бетонной смеси, применения арматурных изделий заводского изготовления, а также механизации отделочных работ;

сокращать сроки строительства путем обеспечения максимальной оборачиваемости опалубки за счет интенсификации твердения бетона при положительных и отрицательных температурах наружного воздуха и т.д.;

использовать сборные изделия, изготовляемые заводами, а в случае необходимости - на полигонах.

Состав проекта монолитного и сборно-монолитного жилого здания должен соответствовать действующим нормативным документам с учетом особенностей технологий индустриального домостроения из монолитного бетона.

В задание на проектирование дополнительно следует включать:

указания о количестве зданий, строительство которых предполагается по данному проекту, способе возведения зданий с учетом имеющейся оснастки, конструкциях и количестве комплектов опалубки и оборудования;

указания о несущих конструкциях, выполняемых из монолитного бетона, конструктивно-технологических параметрах сборных изделий, применяемых по действующим каталогам, сериям, или индивидуальных с указанием способа изготовления;

предложения о привлечении предприятий строительной индустрии и домостроительных комбинатов для изготовления опалубки, оборудования, товарных бетонов необходимых кондиций, арматурных изделий, закладных деталей, сборных элементов и др.;

предложения об организации и методах транспортирования бетонной смеси и технологии производства бетонных работ в конкретных условиях строительства, в том числе в зимних условиях;

указания о необходимости выполнения научно-исследовательских и опытно-экспериментальных работ (для экспериментальных объектов) в процессе проектирования и строительства, а также перечень организаций, которые следует привлечь для составления программы эксперимента и выполнения указанных работ.

Принятая конструктивная схема здания и решение связей между, монолитными и сборными конструкциями должны обеспечивать надежность конструкций зданий при эксплуатационных и аварийных (взрыв, пожар и т.п.) воздействиях.

Для обеспечения требований экономичной эксплуатации усадебные дома государственного строительства рекомендуется проектировать преимущественно с одним входом в квартиру. Отапливаемый объем дома должен быть компактным, без встроенных лоджий и веранд, удельный периметр наружных стен не должен превышать 0,5 для одноквартирных и 0,4 - для блокированных домов.

Архитектурная выразительность усадебного дома может достигаться за счет удачной пропорции основного объема, различных форм веранд, крылец, наличников и других архитектурных деталей.

Рекомендуется предусматривать индустриальные виды наружной отделки, выполняемые в процессе бетонирования с помощью рельефообразующих матриц или несъемной опалубки.

3. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ЗДАНИЙ ИЗ МОНОЛИТНОГО БЕТОНА

Конструкции фундаментов

Основным типом фундаментов для монолитных усадебных домов являются мелкозаглубленные ленточные, на естественном или локально-уплотненном основании из монолитного бетона (железобетона).

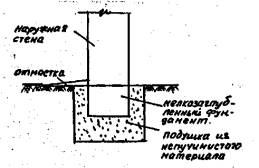

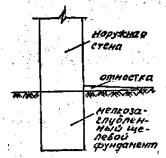

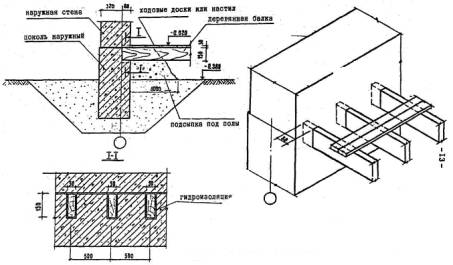

Мелкозаглубленные фундаменты на естественном основании (рис. 3.1) целесообразно применять, в любых грунтовых условиях Московской области за исключением случаев, когда основание сложено слабыми, или насыпными грунтами. В непучинистых и слабопучинистых грунтах предпочтение следует отдавать щелевым фундаментам (рис. 3.2).

Рис. 3.1. Мелкозаглубленный фундамент

Рис. 3.2. Мелкозаглубленный щелевой фундамент

В слабых грунтах, а также при незначительной толще насыпных грунтов рекомендуется применять фундаменты на локально-уплотненном основании - в вытрамбованных или выштампованных траншеях (рис. 3.2а).

Рис. 3.2а. Мелкозаглубленный фундамент в вытрамбованной (выштампованной) траншее.

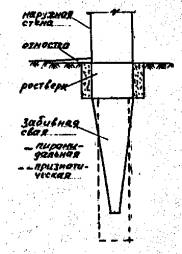

При толще слоя насыпного грунта, превышающей высоту уплотненной зоны, образующейся при вытрамбовании (выштамповывании) траншей, рекомендуется использовать забивные сваи со сборным или монолитным ростверком (рис. 3.3); при этом более эффективными являются пирамидальные сваи.

Рис. 3.3 Забивная свая.

Мелкозаглубленные фундаменты на естественном основании, устраиваемые в открытых траншеях, проектируются в соответствии с ВСН 29-85 "Проектирование мелкозаглубленных фундаментов малоэтажных сельских зданий на пучинистых грунтах" (ЦНИИЭПсельстрой, 1985).

Проектирование щелевых фундаментов, фундаментов в вытрамбованных (выштампованных) траншеях и свайных выполняется в соответствии с "Рекомендациями по расчету, проектированию и технологии возведения эффективных фундаментов зданий с несущими стенами" (Мосгипрониисельстроя, 1989).

Для устройства фундаментов следует применять бетон класса не ниже В10, рабочую арматуру класса АIII по ГОСТ 5781-82* "Сталь горячекатаная для армирования железобетонных конструкций. Технические условия".

Конструкции монолитных стен

Конструкцию наружных стен следует назначать, исходя из возможностей принятого метода их возведения с учетом величины нормируемых теплопотерь, вида отопления (центральное, автономное), конфигурации дома в плане, количества этажей и др.

При выборе вида бетона для формирования наружных стен заполнитель следует принимать, исходя из анализа технико-экономических показателей, отдавая предпочтение местным дешевым заполнителям с повышенной насыпной плотностью, увеличивающей тепловую инерцию ограждений.

К основным конструктивным решениям наружных стен для сельских гражданских зданий относятся однослойные стены (с фасадным защитно-отделочным слоем); трехслойные стены (с эффективным утеплителем).

Ширину простенков между проемами, а также расстояние от углов до оконных или дверных проемов следует принимать не менее 50 см.

Однослойные наружные бетонные стены проектируются из легких бетонов плотной и пористой структуры класса по прочности на сжатие не ниже В 2,5.

Для однослойных конструкций стен рекомендуется применять легкие бетоны на основе местных вяжущих, природных пористых заполнителей, а также материалов, получаемых путем переработки отходов промышленности и сельского хозяйства. При использовании бетонов на цементных вяжущих с искусственными пористыми заполнителями (керамзит аглопорит, перлит) марка бетона по средней плотности должна быть не более Д 1000.

Конструкция монолитной трехслойной стены состоит из внутреннего и внешнего бетонных слоев, выполняемых из тяжелых или легких бетонов класса по прочности на сжатие не ниже В 5 для легких бетонов и В 7,5 для тяжелых, и среднего теплоизоляционного слоя из материалов с плотностью не более 300 кг/м3 (плиты пенопластовые, из стекловолокна и минераловаты, плиты и блоки из пеностекла или ячеистого бетона) (рис. 3.4).

Рис. 3.4. Наружная трехслойная стена. Узлы сопряжения.

В трехслойных конструкциях армируются зоны обрамления проемов, углы сопряжений стен, места опирания сборных перекрытий, перемычки и зоны над проемами до перекрытий. Армирование производится сварными сетками или каркасами.

Соединение бетонных слоев трехслойных стен следует осуществлять гибкими связями из расчета четное связи на 1 м2 стены. Применение жестких связей для легкого бетона допускается в местах обрамления проемов и в зоне опирания перекрытий при условии недопустимости выпадения конденсата на внутренних поверхностях.

При применении для устройства теплоизоляционного слоя материалов с открытой пористостью следует предусматривать их гидроизоляцию от строительной влаги из бетонной смеси.

При разработке конструктивно-технологического решения трехслойных стен следует предусматривать меры, препятствующие всплытию и смещению утеплителя при бетонировании.

Особенности технологии возведения трехслойных монолитных стен приведены в разделе 7.4.

Сопротивление теплопередаче наружных стен устанавливается в соответствии с требованиями СНиП II-3-79** "Строительная теплотехника".

Воздухопроницаемость монолитных стен должна соответствовать требованиям СНиП II-3-79**.

Трехслойные наружные стены конструируются в соответствии с требованиями СНиП II-3-79** по паронепроницаемости.

Толщина наружных стен назначается в соответствии со СНиП II-3-79**, а также с учетом положений "Рекомендаций по проектированию усадебных жилых домов" (Мосгипрониисельстрой, 1986). Толщину несущих внутренних монолитных стен рекомендуется принимать 200 мм (из легкого бетона); 160 мм (из тяжелого бетона); 140 мм (из тяжелого бетона при монолитных перекрытиях).

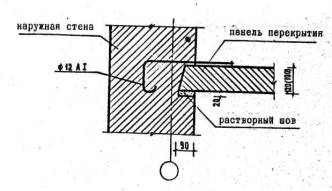

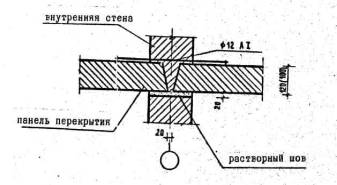

Панели сборного железобетонного настила укладываются на слой цементно-песчаного раствора толщиной 20 мм прочностью на класс выше, чем класс бетона стены.

Прочность бетона стен в месте опирания плит необходимо проверить, и, в случае необходимости, предусмотреть усиление конструкции.

Армирование монолитных стен должно осуществляться в соответствии с требованиями СНиП 2.03.01-84.

Армирование стен следует выполнять над дверными или оконными проемами пространственными каркасами с поперечной арматурой, заводя при этом продольные стержни не менее, чем на 500 мм за опорное сечение, а также в углах здания и в местах пересечения стен сетками.

В случае использования для стен материала, агрессивного по отношению к арматуре (например, фосфогипса), следует предусматривать мероприятия по защите арматуры от коррозии или применять сборные железобетонные перемычки над дверными и оконными проемами.

Для электропроводки в процессе бетонных работ следует предусматривать закладку полимерных труб, гильз, распаечных и разводных коробок с последующим протаскиванием проводов и установкой электроарматуры. Допускается устройство вертикальных штраб (каналов) в стенах и перегородках с помощью каналообразователей, устанавливаемых в опалубку перед бетонированием. Штрабы и каналы должны быть глубиной не более 1/4 толщины перекрытия или стены.

При применении сборных элементов парапета и фронтона в верхнем обрезе стен следует предусматривать закладные детали для их крепления.

Стены подземных этажей (подвалов, технического подполья и других помещений) рекомендуется выполнять из монолитного бетона. Допускается использование крупных блоков. При этом должна быть обеспечена их перевязка в каждом ряду, а также во всех пересечениях и углах. Глубина перевязки блоков должна составлять не менее 1/3 высоты. Стены подземных этажей со стороны грунта должны быть защищены вертикальной гидроизоляцией.

Цокольное междуэтажное и чердачное перекрытия

Цокольное, междуэтажное и чердачное перекрытия могут быть монолитными, сборными и сборно-монолитными.

Выбор того или иного вида перекрытия следует осуществлять, исходя из сравнения технико-экономических показателей, конструктивных особенностей здания и возможностей организаций, осуществляющих строительство.

Цокольное перекрытие экономически более эффективно выполнять по деревянным балкам (рис. 3.5). Такое решение возможно при низком (0,4-0,6 м) цоколе. При этом необходима гидроизоляция концов балок.

Рис. 3.5. Цокольное перекрытие по деревянным балкам.

С целью обеспечения улучшенного теплового режима здания следует выполнять засыпку цоколя шириной 1 м. в качестве материала засыпки может попользоваться насыпной утеплитель, а в отдельных случаях - сухой грунт. Во избежание увлажнения материала засыпки особое внимание следует обращать на устройство отмостки. В цоколе необходимо устраивать продухи.

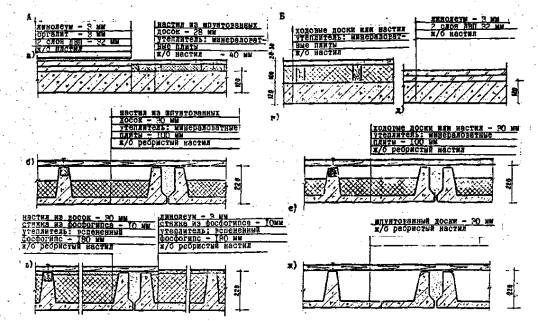

В случае устройства междуэтажного и чердачного перекрытий из сборных элементов рекомендуется применять типовые конструкции плит, выпускаемые в Московской области, с опиранием на две стороны, а также плиты индивидуального изготовления толщиной 100-120 мм с опиранием по контуру или по трем сторонам (рис. 3.6).

Рис. 3.6. Варианты конструкций цокольных (А) и чердачных (Б) перекрытий

а - при низком цоколе; б, в - при высоком цоколе; г, е - для безмансардных домов; д, ж - полы мансарды.

С целью сокращения трудозатрат на строительной площадке целесообразно устраивать перекрытия из комплексных плит повышенной заводской готовности (например, кессонированных ребристых плит ребрами вверх с полкой и эффективным утеплителем (рис. 3.7).

Рис. 3.7. Опирание сборных панелей перекрытий на стены.

Монолитные перекрытия выполняются в переставных опалубках. Опалубка монтируется на инвентарных телескопических стойках. После завершения бетонирования и набора бетоном прочности щиты опалубки и инвентарные стойки удаляются из помещения через оконные или дверные проемы.

Сборно-монолитные перекрытия по сечению выполняются из сборных железобетонных плит (скорлуп) толщиной не менее 4-6 см, изготавливаемых в заводских либо построечных условиях, и монолитного слоя толщиной не менее 10-12 см. Сборные скорлупы монтируются на монолитные стены, в пролете под скорлупами устанавливаются телескопические инвентарные стойки, после чего производится бетонирование монолитного слоя.

В сборно-монолитном по сечению перекрытии роль пролетной арматуры выполняет арматура сборной скорлупы а опорной - арматура, устанавливаемая в монолитном слое над опорами стен.

Узлы соединения плит перекрытий со стенами приведены на рис. 3.7.

Конструкции полов в зависимости от проектного решения и назначения перекрытия приведены на рис. 3.5.

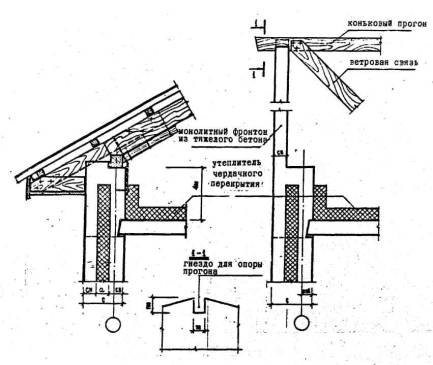

Фронтоны монолитных усадебных домов технически целесообразно выполнять сборными и закреплять на стенах с помощью закладных деталей.

Крыша монолитного дома должна удовлетворять основному требованию - быть экономичной, а также обеспечивать сокращение трудозатрат на строительной площадке. В связи с этим предпочтительными являются деревянные объемно-раскладные крыши ОPCK-I, ОРСК-2 системы Мосгипрониисельстроя. С учетом дефицита деловой древесины в Московской области не исключен вариант крыш с использованием железобетонных стропильных элементов.

Выбор варианта крыши должен осуществляться в каждом конкретном случае путем сравнения технико-экономических показателей и с учетом обеспеченности строительной организации необходимыми материалами.

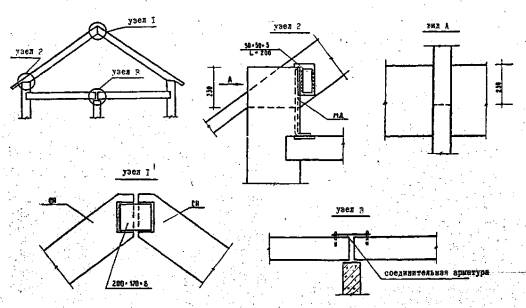

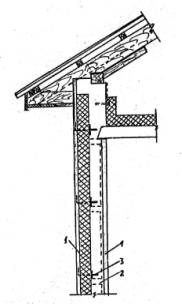

В случае применения железобетонной крыши целесообразно применять железобетонные стропила без стропильной распорки (рис. 3.8), Распор в этом случае будет восприниматься плитами перекрытия, соединяемыми между собой сваркой. Передача распора от стропильной ноги через монолитный парапет к плитам перекрытия осуществляется с помощью закладной детали, замоноличенной в парапете и связывающей стропильную ногу с плитой перекрытия.

Рис. 3.8. Конструкция железобетонной крыши.

4. ОСНОВНЫЕ РАСЧЕТНЫЕ ТРЕБОВАНИЯ

Конструкции монолитных зданий должны удовлетворять при возведении, а также в течение всего расчетного срока службы условиям расчета по двум группам предельных состояний:

первая группа - по потере несущей способности и непригодности к эксплуатации;

вторая группа - по пригодности к нормальной эксплуатации.

Расчетом по первой группе предельных состояний следует проверять:

все конструкции здания и их стыковые соединения - для предотвращения разрушений при силовых воздействиях в процессе строительства и расчетного срока эксплуатации здания, а сборные конструкции, кроме того, при их изготовлении и перевозке;

основание здания - для предотвращения потери несущей способности основания при совместном действии вертикальных и горизонтальных нагрузок.

Расчетом по второй группе предельных состояний следует проверять:

здание в целом - для ограничения деформаций основания;

перекрытия, покрытия, лестничные площадки, марши и другие изгибаемые элементы - для ограничения их прогибов и раскрытия трещин от вертикальных нагрузок;

стены зданий - для ограничения раскрытия трещин и взаимных смещений при воздействии вертикальных и ветровых нагрузок, неравномерных осадок оснований и температурно-влажностных воздействий.

Предельная величина средней осадки из условия обеспечения сохранности инженерных коммуникаций, отмосток и входов в здание не должна превышать 10 см. При больших величинах ожидаемых средних осадок необходимо применение специальных мероприятий, гарантирующих нормальную эксплуатацию вводов и обеспечивающих сохранность отмосток и входов в здание.

5. МАТЕРИАЛ ДЛЯ МОНОЛИТНОГО ДОМОСТРОЕНИЯ

Выбор материалов для монолитных домов рекомендуется выполнять по следующей схеме:

определяются архитектурно-строительные требования к материалу стен с учетом климатических характеристик Московской области (СНиП 2.01.01-82 "Строительная климатология и геофизика");

устанавливается наличие сырьевых ресурсов, номенклатура материалов, пригодных для использования в монолитном домостроении;

устанавливается взаимозаменяемость материалов, исходя из их свойств по основным показателям;

производится отбор и систематизация вариантов технических решений из взаимозаменяемых материалов для конкретных условий эксплуатации;

определяется экономическая эффективность сравниваемых вариантов в соответствии с СН 423-71 и СН 509-78;

выбор оптимального варианта из числа сравниваемых производится по минимуму приведенных затрат.

Для строительства усадебных домов из монолитного бетона рекомендуется применять местные строительные материалы, получаемые из природных минеральных ресурсов и путем переработки отходов промышленности, удовлетворяющие требованием действующих стандартов, технических условий.

При приготовлении низкомарочных бетонов для ограждающих конструкций наряду с портландцементом (ГОСТ 10178-85*) могут применяться местные вяжущие (гипсовое, фосфогипсовое, гипсоцементно-пуццолановое, шлакощелочное и др.).

Расход цемента устанавливается в соответствии с СН 386-74 в зависимости от свойств смеси, а также в соответствии с "Техническими правилами по экономному расходованию строительных материалов" ТП 101-81.

С целью экономии цемента рекомендуется вводить в состав бетона местные минеральные добавки типа трепела, пемзы, молотого известняка, золы-уноса, измельченного шлака в количестве не более 40%.

Испытание цемента производится методами, установленными ГОСТ 310.1-76*.

Требования к воде должны соответствовать ГОСТ 23732-79.

Для улучшения технических свойств смесей на цементном вяжущем допускается применять добавки в соответствии с "Руководством по применению химических добавок в бетоне" (НИИЖБ, 1981).

Состав легких бетонов на пористых заполнителях следует подбирать в соответствии с требованиями "Рекомендаций по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий" (ЦНИИЭПжилища, 1980).

Окончательно состав смесей для монолитного бетона должен назначаться после изготовления опытных замесов и последующего испытания в лабораторных условиях.

При подборе составов бетона следует учитывать, что благоприятным фактором повышения трещиностойкости монолитных стен является снижение расхода цемента и уменьшение содержания воды при обеспечении необходимой подвижности бетонной смеси за счет применения пластификаторов, пенообразователей, воздухововлекающих добавок с умеренным воздухововлечением.

Необходимую удобоукладываемость следует обеспечивать за счет применения пластифицирующих добавок с воздухововлечением до 6% в соответствии с указанным выше "Руководством по применению химических добавок в бетоне". Особо рекомендуются гидрофобизирующие, пластифицирующие и комбинированные добавки.

Рекомендуется использовать пластифицированные шлакопортландцементы и портландцементы, а также обычные портландцементы с ограниченным содержанием С3А (менее 8%).

Следует отдавать предпочтение заполнителям с возможно более высоким сцеплением с цементным камнем и минимальной водопотребностью.

6. РЕКОМЕНДУЕМЫЕ СОСТАВЫ ЛЕГКОБЕТОННЫХ СМЕСЕЙ ДЛЯ МОНОЛИТНЫХ СТЕН

Керамзитобетон

Подбор керамзитового гравия (ГОСТ 9757-83) по плотности, прочности, крупности фракций должен производиться по ГОСТ 9759-83.

Приготовление смеси следует производить в смесителях принудительного перемешивания циклического действия типа СБ-138, СБ-146. Последовательность загрузки смесителя сухими материалами следующая: крупный заполнитель - мелкий заполнитель - цемент - вода. Минеральную добавку в виде порошка следует загружать после мелкого заполнителя. Раствор химических добавок должен подаваться с водой затворения. Продолжительность перемешивания с момента загрузки в смеситель до начала выгрузки должна быть не менее 100 с и принимается по табл. 1.

Таблица 1

|

Емкость смесителя, л |

Продолжительность (с) перемешивания бетонной смеси для бетона средней плотностью в высушенном состоянии (кг/м3) |

|

|

менее 1000 |

1000-1100 |

|

|

до 500 |

185 |

150 |

|

500-1000 |

210 |

180 |

Примечание. данные приведены для подвижности смеси до 3 см. Продолжительность перемешивания бетонных смесей с подвижностью 3-8 см уменьшается на 30 с, смесей с подвижностью более 8 см на 45 с.

Высота падения смеси при перегрузках не должна превышать 1 м до верхней кромки приемного бункера.

Испытания свойств керамзитобетонной смеси производятся по ГОСТ 10181.0-81. Изготовление, испытание контрольных образцов - по ГОСТ 10180-78*.

Керамзитозолобетон

В качестве вяжущего для приготовления керамзитозолобетона применяется портландцемент марки 400 и выше, соответствующий требованиям ГОСТ 10178-85*.

Количество портландцемента должно быть не менее 200 кг/м3 (ВСН 25-84 "Инструкция по применению золы и золошлаковой смеси ТЭС в качестве мелкого заполнителя легкого бетона для ограждающих конструкций сельских жилых и общественных зданий" Минсельстрой СССР, 1985).

При удельной поверхности золы 4000-6000 см2/г и ППП 15-40% для армированных конструкций из легкого бетона количество портландцемента должно быть не менее 220 кг, золы не более 200 кг на 1 м3 бетона.

Подбор состава бетона с добавкой золы производится расчетно-экспериментальным способом в соответствии с ВСН 25-84 и "Руководством по заводской технологии изготовления наружных стеновых панелей из легких бетонов на пористых заполнителях" (Стройиздат, 1980).

Ориентировочные составы керамзитозолобетона приведены в табл. 2.

Таблица 2

Ориентировочные составы керамзитозолобетона

|

Марка бетона по прочности на сжатие |

Свойства ЗШО |

Свойства золы уноса |

Расход материалов на 1 м3 бетона |

СДО, % |

Раствор пенообразоват. СП-1, л |

Раствор пенообразоват сульфанолового, л |

Средняя плотность, кг/м3 |

||||||

|

удельн поверхность, см2/г |

ППП % |

удельн поверхность, см2/г |

ППП % |

цемента, М400, кг |

керамзита по фракциям |

||||||||

|

10-20 мм, л |

0-10 мм, л |

ЗШО, кг/л |

зола-унос, кг |

||||||||||

|

В 2,5 |

1500 |

6,2 |

- |

- |

200 |

840 |

220 |

180/- |

- |

- |

30 |

- |

990 |

|

В 2,5 |

" |

" |

- |

- |

210 |

800 |

270 |

190/- |

- |

- |

35 |

- |

1020 |

|

В 2,5 |

" |

" |

- |

- |

180 |

660 |

320 |

150/- |

- |

- |

30 |

- |

910 |

|

В 2,5 |

" |

" |

- |

- |

200 |

600 |

370 |

180/- |

- |

- |

35 |

- |

980 |

|

В 3,5 |

" |

" |

4000 |

4,9 |

225 |

770 |

330 |

- |

200 |

- |

- |

27 |

811 |

|

В 3,5 |

" |

" |

" |

|

225 |

770 |

330 |

- |

150 |

- |

- |

27 |

925 |

|

В 3,5 |

- |

- |

" |

|

200 |

770 |

330 |

- |

200 |

- |

- |

27 |

963 |

|

В 3,5 |

- |

- |

" |

" |

200 |

770 |

330 |

- |

150 |

- |

- |

36 |

959 |

|

В 5,0 |

4000 |

20 |

- |

- |

220 |

500 |

500 |

130/150 |

- |

0,5 |

- |

- |

1000 |

|

В 5,0 |

" |

" |

- |

- |

220 |

800 |

300 |

140/180 |

- |

1 |

- |

- |

960 |

Примечание.

ЗШО - золошлаковые отходы.

Марка керамзита по насыпной плотности 400-600.

Подвижность смеси 6-7 см.

Зола-унос и золошлаковая смесь должны соответствовать требованиям ГОСТ 25818-83, ГОСТ 25592-83.

Насыпная плотность золы и золошлаковой смеси в сухом состоянии не должна превышать соответственно 1000 и 1300 кг/м3. Содержание в каменноугольной золе или золошлаковой смеси остатков несгоревшего топлива, определяемое по потерям в массе при прокаливании, не более 25% (для армированных конструкций не более 20%), а в буроугольной золе и золошлаковой смеси - не более 5%. Содержание в золе или смеси зерен более 5 мм - не более 16% по массе.

Содержание в воде водорастворимых сернистых и сернокислых соединений в пересчете на SO3 не должно превышать 3% по массе (в том числе сульфидной серы в пересчете на SO3 не более 1%)

Свободной окиси кальция должно быть не более 3% для армированных конструкций и не более 5% для неармированных. При наличии в золе или золошлаковой смеси кальция более указанных значений необходимо производить контрольные испытания золы и золошлаковой смеси на равномерность изменения объема.

Зола и зольная часть золошлаковой смеси должны выдерживать испытания на равномерность изменения объема. При транспортировке и хранении зола должна предохраняться от загрязнения, увлажнения и распыления.

Приготовление смеси следует производить в смесителях принудительного перемешивания циклического действия типа СБ.

Последовательность загрузки смесителя материалами: крупный заполнитель - зола - цемент - вода.

В качестве улучшающих свойства легких бетонов с использованием золы и золошлаковой смеси ТЭС следует применять структурообразующие добавки (воздухововлекающие, пенообразующие), отвечающие требованиям ГОСТ 25820-83 "Руководства по применению пенообразователей для производства поризованных легких бетонов в конструкциях сельских зданий" (ЦНИИЭПсельстррй, 1980).

Готовый раствор воздухововлекающей добавки любого типа (жидкой, твердой, пастообразной), доведенной до необходимой концентрации (или плотности), перекачивается насосом в промежуточный бак, из которого через дозатор поступает в бетоносмеситель. Раствор пенообразователя вводится в бетономешалку при полной готовности бетонной смеси, после чего дополнительно перемешивается 1 мин.

Керамзитобетон на основе гипсоцементно-пуццоланового вяжущего /ГЦПВ/

Для приготовления бетона на основе ГЦПВ применяется гипсоцементно-пуццолановое вяжущее по ОСТ 21.9.77.

ГЦПВ получают путем тщательного смешивания строительного гипса (ГОСТ 125-79**) с пуццолановым портландцементом (ГОСТ 22266-76*), содержащим не менее 40% активной минеральной добавки (трепела). Примерное весовое содержание компонентов ГЦПВ: строительный гипс - 50-80%; пуццолановый портландцемент - 20-50%. Допускается замена пуццоланового портландцемента до 50% золошлаковой смесью ТЭЦ фракции мельче 0,14 мм.

Количество минеральной добавки трепела в составе ГЦПВ должно устанавливаться по показателям концентрации окиси кальция в водных суспензиях гипса и пуццоланового портландцемента или гипса, пуццоланового портландцемента и минеральной добавки по методике ОСТ 21-29-77. Концентрация окиси кальция не должна быть выше 1,1 и 0,85 г/л соответственно на пятые и седьмые сутки.

В качестве химических гидрофобизирующих добавок для повышения водостойкости должны применяться кремнийорганические жидкости ГКЖ-10 и ГКЖ-11; 0,1-0,2% от массы ГЦПВ в соответствии с ТУ 6-02-696-76.

Бетоны на основе ГЦПВ должны приготовляться из составов, подобранных заводской лабораторией в соответствии с характеристиками исходных компонентов бетона, и обеспечивать заданную прочность, среднюю плотность и необходимые сроки схватывания.

Таблица 3

Ориентировочные составы керамзитобетона на основе ГЦПВ

|

Класс по прочности на сжатие |

Расход материалов на 1 м3 |

Марка бетона по средней плотности |

Подвижность |

||

|

керамзита фр. 0-20, л |

гипса Г4-Г5, кг |

ППЦ, кг |

|||

|

В 5,0 |

800 |

400 |

100 |

Д 110 |

6-7 см |

|

В 7,5 |

850-900 |

330-320 |

70-80 |

Д1100-1200 |

6-7 см |

Процесс приготовления керамзитобетонной смеси на ГЦПВ состоит из дозировки составляющих (гипса, пуццоланового портландцемента, заполнителей, добавок и воды) и их перемешивания.

Приготовление смеси осуществляется в смесителе принудительного действия, сухая масса вяжущего и заполнителя смешиваемся заранее и подается в смеситель, куда одновременно подается вода.

Керамзитобетон на гипсоцементно-пуццолановом вяжущем на основе фосфогипса

Для строительства монолитных домов в Московской области целесообразно в качестве вянущего использовать фосфогипс - продукт переработки отходов производства минеральных удобрений Воскресенского ПО "Минудобрения".

В качестве заполнителей могут использоваться керамзит, топливные, доменные гранулированные шлаки, щебень из пористых известняков, пески, отходы деревообрабатывающей промышленности, асбоцементные отходы. При применении топливных шлаков количество неперегоревших частиц угля должно быть не более 15%. Нежелательной примесью в шлаках является незагасившаяся известь.

Составы керамзитобетонных смесей на основе ФГЦПВ.

Таблица 4

|

Класс по прочности на сжатие |

Расход материалов на 1 м3 |

Средняя плотность, кг/м3 |

|||

|

ФГЦПВ |

керамзита |

||||

|

0-5 |

5-10 |

10-20 |

|||

|

В 3,5 |

380 |

0,45 |

0,36 |

0,36 |

1050 |

|

В 5,0 |

400 |

0,43 |

0,35 |

0,38 |

1060 |

|

В 5,0 |

420 |

0,43 |

0,35 |

0,37 |

1050 |

|

В 7,5 |

420 |

0,44 |

0,34 |

0,35 |

1100 |

|

В 7,5 |

430 |

0,44 |

0,34 |

0,36 |

1100 |

Примечание. Подвижность смеси 6-7 см.

Состав смешанного вяжущего (ОСТ 21-29-77) получают путем тщательного смешивания компонентов: гипсовое вяжущее - полугидрат из фосфогипса 54-80%, портландцемент М400 31-13%, активная гидравлическая пуццолановая добавка (трепел 15-7% от массы).

Гипсовое вяжущее согласно ГОСТ 23789-89, ГОСТ 125-86, ГОСТ 26871-86 получают из фосфогипса в соответствии с технологией, приведенной в "Рекомендациях по возведению стен усадебных домов из бетона на гипсоцементно-пуццолановом вяжущем на основе фосфогипса - отхода промышленности минеральных удобрений" (ЦНИИЭПграждансельстрой, 1985).

Активность пуццолановой добавки для приготовления смешанного вяжущего должна составлять по поглощению извести не менее 200 кг/г СаО для добавки любого вида по ГОСТ 25094-82.

Для регулирования сроков схватывания ФГЦПВ в бетонную смесь вводятся замедлители: казеиново-известковый замедлитель в количестве 0,15-0,25% сухого вещества от массы вяжущего, смесь казеиново-известкового замедлителя и СД в количестве 0,2% сухих веществ от массы в соотношении 1:1. Замедляющий эффект добавок при их введении в ФГЦПВ снижается в 2-3 раза по сравнению с эффектом замедления схватывания чистого ГЦПВ.

Для керамзитобетона на ФГЦПВ критерием оценки основного эффекта добавок, замедляющих схватывание, является увеличение сроков схаватывания не менее чем в 3 раза, в сопоставлении с бетоном на ГЦПВ без добавок.

Приготовление гипсобетонной смеси осуществляют в бетоносмесительных установках типа СБ-138, СБ-146 и др.

Порядок загрузки материалов следующий: составляющие (гипс, песок, заполнители) перемешиваются в сухом виде, затем подается установленное на замес количество воды. Замедлитель схватывания в виде водного раствора подается в смеситель вместе с водой затворения.

Прочность контрольных образцов на сжатие в возрасте 1-1,5 ч должна быть не менее 15 кг/см2.

В случав применения в качестве вяжущего неводостойкого фосфогипса следует предусматривать дополнительные мероприятия по улучшению водоотвода (увеличение длины свесов крыши, исключение попадания и застоя воды в выступающих элементах здания и др.), а также мероприятия по обеспечению водостойкости наружных стен. Наиболее эффективной является отделка наружных поверхностей стен различными материалами (в т.ч. олифой с последующей покраской, цементным раствором) и специальными составами на основе портландцемента и карбамидоформальдегидной смолы типа (на 100 м2 стены):

карбамидоформальдегидная смола КФ-МТ - 60 кг;

латекс СКС-65ГП (ВС-65ГПН) - 60 кг;

портландцемент (белый) - 120 кг;

песок кварцевый - 300 кг.

Эффективными ограждениями стен из фосфогипса являются также железобетонные несъемные опалубки, защищающие от атмосферных осадков и придающие стенам требуемую архитектурную выразительность.

Арболит на цементном вяжущем

Для изготовления арболита применяются: вяжущее, заполнители, химические и порообразующие добавки.

Заполнители готовятся из технологического сырья древесных пород.

Химические добавки (хлорид кальция, жидкое отекло, сернокислый глинозем, известь) должны назначаться по СН 549-82 "Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита".

Арболитовоя смесь приготавливается в смесителях принудительного циклического действия типа СВ-35/С-773/, CB-62/C-931/ или лопастных растворосмесителях типа С-209, СМ-299.

Соблюдается следующая последовательность загрузки смесителя при предварительном замачивании древесной дробленки: дробленка - цемент, раствор химических добавок подается в течение всего времени загрузки; при применении дробленки с равновесной влажностью (относительная влажность до 30%) - древесная дробленка - растворы химических добавок - цемент - вода. Вода может заменяться водным раствором химической добавки.

Допускается применять двухстадийное перемешивание. Для этого часть цемента (примерно 15-20% общего его количества на замес), подогретого до температуры 150-250°С, перемешивают в течение 1-2 мин, с органическим заполнителем, а затем в смесь добавляют остальную часть цемента (с нормальной температурой) и воду, подогретую до 80°С, а также раствор химической добавки, после чего смесь перемешивают обычным порядком в течение 2-3 мин.

Продолжительность перемешивания арболитовой смеси, считая с момента загрузки всех материалов в смеситель циклического действия и до начала ее выгрузки, определяется опытным путем и должна быть не менее 3 мин.

Таблица 5

Ориентировочные расходы материалов на 1 м3 арболитовой смеси

|

Класс по прочности на сжатие |

Расход материалов на 1 м3 |

||||

|

портландцемента М400, кг |

дробленки, кг |

воды, л |

извести, кг |

жидкого стекла, кг |

|

|

В 2,5 |

360 |

220 |

380 |

40 |

8 |

|

В 3,5 |

390 |

240 |

400 |

50 |

10 |

Количество вводимой воды корректируется в зависимости от влажности дробленки.

Арболит на ГЦПВ

Опилки отличаются от обычных тяжелых заполнителей большой пустотностью и малой подвижностью, поэтому подвижность опилкобетонной смеси достигается только при объеме в нем гипсового теста, превышающем объем пустот в опилках примерно в 1,45 раза.

Для подбора состава опилкобетона можно рекомендовать методику (А.В. Волженский, А.В. Ферронская "Гипсовые вяжущие и изделия", М.,1974). Расход гипса в кг на 1 м3 бетона определяют по сумме абсолютных объемов всех компонентов, содержащихся в 1 м3 бетона:

где n - количество вес/ч. опилок, приходящихся на 1 вес/ч. гипса;

γg - объемная масса сухой древесины;

γr - плотность полуводного гипса, г/см3;

Для установления величины n необходимо знать пустотноcть сухих опилок, определяемую

![]()

где γоп - объемная масса сухих опилок, т/м3.

Расход гипса ![]()

Зная расход гипса Г, можно определить величину n по формуле:

![]()

и расход опилок ОП = Г·n

Примерный расход материалов на 1 м3 опилкобетона:

ГЦПВ - 790 кг,

Опилки - 197 кг,

Вода - 552 л.

Арболит на вяжущем из фосфогипса

Состав: гипсовое вяжущее из фосфогипса - 80%, древесные опилки - 20%, пластификатор (С-3. МФАР) 0,5 - 1% от веса вязнущего, замедлитель схватывания (триполифосфат натрия) - 0,03 - 0,05% от веса вяжущего, В/Г = 0,6-0,7.

Свойства: плотность - 900-1000 кг/м3, Rсж - 4,5 - МПа.

Вяжущее из фосфогипса с заполнителем перлита

Состав: гипсовое вяжущее из фосфогипса - 80%, перлит - 20%, триполифосфат натрия - 0,03% от веса вяжущего, В/Г = 0,72.

Свойства: плотность и 800 кг/м3, Rсж = 4,5 МПа.

Вяжущее из фосфогипса с асбоцементными отходами

Состав: гипсовое вяжущее из фосфогипса - 80%, асбоцементные отходы (влажность - 70%, содержание асбеста - 6-8%) - 20%, мочевино-формальдегидная смола - 3% от веса вяжущего, поливинилацетатная эмульсия - 5% от веса вяжущего, вода - в отходах.

Свойства: плотность 1100 кг/м3, Rсж = 7,8 МПа (при мочевино-формальдегидной смоле) и Rсж = 6,2 МПа (при ПВА).

7. ТЕХНОЛОГИЯ БЕТОННЫХ РАБОТ

В cельском гражданском строительстве получили развитие следующие технологии возведения стен из монолитных легких бетонов: бетонирование подвижными бетонными смесями, бетонирование подвижными и умеренно подвижными смесями из крупнопористого бетона, поярусное бетонирование жесткими бетонными смесями.

Возведение монолитных конструкций из подвижных легкобетонных смесей с заданными свойствами, как показала практика, требует строгого соблюдения технологического регламента по всей цепи производственного цикла: приготовление - транспортировка – подача - укладка - уплотнение - уход.

При транспортировке бетонных смесей с заводов на объект необходимо использовать только специальный автотранспорт - автобетоносмесители и автобетоновозы. Продолжительность транспортировки готовой смеси должна быть ограничена с учетом длительности пластифицирующего эффекта СП и СДБ - от 30 до 60 мин. При большей продолжительности транспортировки требуется значительное увеличение начальной подвижности приготавливаемой на заводе бетонной смеси, что ведет к перерасходу цемента и повышению себестоимости бетона.

В этом случае возможна доставка на объем сухой или частично приготовленной бетонной смеси. Окончательное приготовление смеси производится в пути следования или непосредственно на объекте.

При транспортировании готовой бетонной смеси автобетоновозами перед ее выгрузкой в бетоноукладочное оборудование для восстановления ее однородности требуется дополнительное перемешивание, которое осуществляется в специальных смесителях-перегружателях, оборудованных смесительным барабаном или винтовыми транспортерами.

Чтобы избежать расслоения легкобетонных смесей высота выгрузки из бункера не должна превышать 1,5 м при бетонировании вертикальных конструкций и 0,7 м - горизонтальных. С этой целью используются герметичные поворотные бункера, отвечающие требованиям ГОСТ 21807-76, оснащенные гибким рукавом для распределения смеси непосредственно в бетонируемые конструкции.

Укладка подвижных бетонных смесей сводится к подаче их в опалубку; уплотнение происходит под действием гравитационных сил, вибрации или штыкования. Укладка смеси производится послойно, высота слоев определяется расчетной скоростью бетонирования для применяемой конструкции опалубки.

Для возведения наружных и внутренних несущих стен сельских зданий из подвижных бетонных смесей используют различные типы металлических опалубок на высоту стен.

Данная технология обладает следующими преимуществами:

экономией трудозатрат на операциях укладки и уплотнения;

на оштукатуривание и отделку поверхностей до 85%;

экономией затрат энергоресурсов на уплотнение бетонной смеси;

повышением долговечности опалубки за счет снижения вибрации;

улучшением условий труда бетонщиков (исключение воздействия вибрации и шума).

Недостатками технологии являются:

расслоение бетонной смеси, приводящее к снижению теплотехнических свойств конструкций наружных стен;

длительность периода естественной сушки стен из-за высокой остаточной строительной влажности бетона, что характерно для бетонов на гипсовых и других видах местных вяжущих, применение которых в сельском домостроении особенно эффективно;

длительность периода набора распалубочной прочности низкомарочными бетонами;

перерасход цемента и повышение себестоимости бетона с целью увеличения распалубочной прочности.

Приготовление крупнопористых бетонов, обеспечивающих необходимые прочностные и технические свойства стен, не представляет технологической сложности и может осуществляться как на заводах товарного бетона, так и на строительных площадках.

Стены могут возводиться в инвентарных опалубках как на всю высоту, так и поярусно. Крупнопористый бетон не требует сильного трамбования или вибрирования, В связи с этим можно использовать деревянные конструкции опалубок, которые легко отделяются после схватывания бетона, обычно через сутки для смесей на цементных вяжущих.

Данная технология имеет следующие преимущества: простоту технологического регламента на всех этапах производственного цикла; низкий расход вяжущих и возможность применения местных вяжущих взамен цемента; низкие трудозатраты на операциях укладки и уплотнения связи; возможность применения бетоноукладочных механизмов, исключающих использование кранового оборудования; возможность применения различных типов опалубок для поярусного бетонирования или на высоту этажа как из металла, так и деревянных.

Существенным недостатком технологии является необходимость устройства двусторонней штукатурки или торкретирования бетонных поверхностей. С другой стороны, хорошо организованный цикл отделочных работ с использованием бесцементных растворов может позволить решить задачу повышения архитектурной выразительности застройки.

Жесткие бетонные смеси могут приготавливаться как на заводах товарного бетона, так и на приобъектных бетонных узлах в бетономешалках принудительного действия. Для возведения стен из жестких бетонных смесей наиболее целесообразны опалубки поярусного бетонирования.

Бетонную смесь укладывают слоями 15-20 см, с тщательным равномерным уплотнением вибраторами или электротрамбовками. Особенно тщательно производят уплотнение в угловых зонах, у дверных и оконных проемов и закладных деталей, в опорных зонах перекрытий. Укладка последующих слоев яруса должна быть выполнена до начала схватывания вяжущего в предыдущем слое. Перерывы в бетонировании яруса не допускаются.

Снятие боковых щитов опалубки ненагруженных забетонированных ярусов стен производится после приобретения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов.

Бетонирование следующего яруса допускается после приобретения уложенным бетоном прочности не менее 1,5 МПа.

Поярусная технология бетонирования стен жесткими легкобетонными смесями обладает преимуществами:

экономией материальных ресурсов за счет малого расхода вяжущего;

возможностью применения местных вяжущих, в том числе грунтобетона взамен цемента;

возможностью применения бетоноукладочных механизмов взамен кранового оборудования;

высокой оборачиваемостью оснастки, что позволяет снизить металлоемкость комплекта опалубки;

экономией материальных и трудозатрат на отделку поверхностей.

Недостатком данной технологии являются повышенные энергетические и трудовые затраты на приготовление и укладку жестких бетонных смесей в опалубку.

В настоящее время в практике строительства отрабатываются две технологии возведения монолитных трехслойных наружных стен: поярусное бетонирование и бетонирование на высоту этажа.

Для обеих технологий характерно одновременное бетонирование наружного и внутреннего бетонных слоев, что обеспечивает выравнивание статических давлений на поверхности теплоизоляционного слоя.

Для формования наружного и внутреннего бетонных слоев в опалубках на высоту стены применяют подвижные и литые бетонные смеси с заполнителем размером не более 10 мм.

При поярусном бетонировании целесообразно применение умеренно подвижных бетонных смесей. Для одновременного бетонирования слоев рекомендуется подавать смесь растворонасосами либо "бункерами-воронками" с рассекателями.

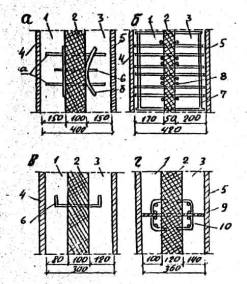

Для препятствия всплытию или смещению утеплителя в процессе бетонирования возможно применение армопакетов, состоящих из плитного утеплителя, арматурных сеток и деревянных реек. Армопакеты фиксируются в рабочем положении с помощью реек, устанавливаемых между армопакетом и опалубкой. Возможно применение и других типов креплений (рис. 7.1).

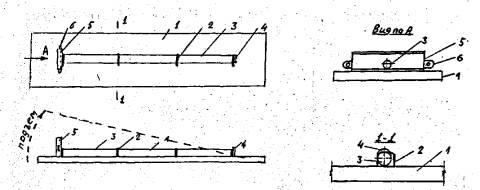

Рис. 7.1. Конструкции экспериментальных трехслойных монолитных стен.

а - ЦНИИЭПсельстроя; б - ВКТИСтроймеханизации; в - Орелколхозпроекта; г - вильнюсского инженерно-строительного института.

1 - наружный слой; 2 - утеплитель; 3 - внутренний слой; 4 наружный щит опалубки; 5 - внутренний щит опалубки; 6 - гибкая связь; (а - упорные стержни; б - ограничитель и защелка); 7 - вертикальная арматурная сетка; 8 - горизонтальная арматура; 9 - стержень связи из стеклопластиковой арматуры; 10 - металлический каркас.

В опалубках поярусного бетонирования трехслойные стены выполняются без дополнительных затрат на крепление.

В процессе бетонирования раскрепление плитного утеплителя производят с помощью деревянных вкладышей, которые удаляются по мере возведения яруса.

Монолитные трехслойные стены конструкции ЦНИИЭПсельстроя и КБ железобетона им. А.А. Якушева состоят из наружного и внутреннего керамзитобетонных слоев класса В5 толщиной 150 мм и среднего теплозащитного слоя из листового полистирола плотностью 40 кг/м3 толщиной 100 мм. Центрирование и фиксация пенополистирола в опалубке обеспечивается трехрожковыми связями-фиксаторами, которые равномерно устанавливаются по всей площади теплоизоляционного блока (рис. 7.1а).

Для; возведения трехслойных монолитных стен используется крупнощитовая опалубка на высоту здания. После сборки и выверки опалубки между наружными и внутренними щитами вставляются теплоизоляционные блоки из пенополистирола, которые посредством связей-фиксаторов устанавливаются в проектное положение.

Керамзитобетонная смесь подвижностью 5-8 см равномерно подается через специальные бункера-воронки с рассекателями одновременно по обе стороны утеплителя. При таком способе обеспечивается сохранность пенополистирола в процессе бетонирования. Бетонная смесь укладывается послойно и уплотняется методом штыкования.

Монолитные трехслойные стены конструкции Орелколхозпроекта (рис. 7.1в) состоят из наружного и внутреннего бетонных слоев из керамзитобетона В 3,5 и среднего теплоизоляционного слоя из пенополистирола толщиной 50 мм. Для крепления пенополистирола в опалубке применяются вертикальные и горизонтальные арматурные сетки. При бетонировании используется крупнощитовая металлическая опалубка на высоту здания.

Технологический процесс выполняется в следующей последовательности: монтируются внутренние щиты опалубки, выверяются их арматурные каркасы и пенополистирол; монтируются наружные щиты опалубка. Керамзитобетонная смесь подается краном в бункерах поворотного типа.

Монолитные трехслойные стены конструкции ВКТИСтроймеханизации (рис. 7.1б) состоят из наружного и внутреннего слоев толщиной соответственно 800 и 120 мм из песчаного бетона В 7,5, среднего - из пенополистирольных плит ПСБ-20 плотностью 20 кг/м3, толщиной 100 мм. Соединение слоев осуществляется с помощью гибких связей. Раскрепление пенополистирольных листов производится с помощью деревянных вкладышей. Для возведения стен такой конструкций применяется деревянная опалубка из водостойкой фанеры, причем внутренние щиты выставляются на высоту здания, а наружные - по мере установки пенополистирольных листов и поярусного бетонирования. Пескобетон подается растворонасосом.

Экспериментальные опыты монолитного возведения трехслойных стен усадебных домов показали, что основной трудностью при одновременном бетонировании наружного и внутреннего слоев бетона является обеспечение надежной фиксации утеплителя против "всплывания".

Вышеуказанные типы гибких связей, отличаясь оригинальностью конструктивных решений, все же не обеспечивают надежную фиксацию теплоизоляционных слоев от вертикального смещения.

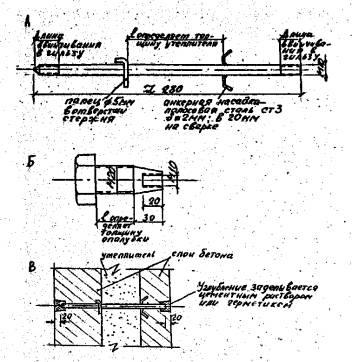

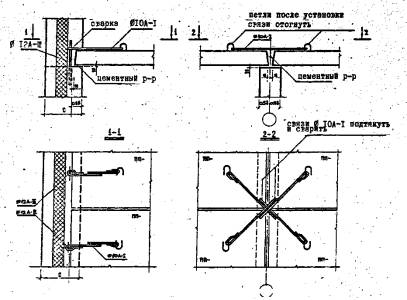

Анкерная гибкая связь конструкции Мосгипрониисельстроя предназначается для бетонирования стен в мелкощитовой опалубке (по типу, например, "унифицированной опалубки на деревянном и металлическом каркасах с опалубкой из водостойкой фанеры" ВПТИагростроя), имеющих стяжки для скрепления внутренних и наружных опалубочных щитов. Анкерная связь представляет собой стержневой элемент с приваренной анкерной насадкой в средней части и съемными гильзами, навинчиваемыми по концам, которая обеспечивает одновременно горизонтальную и вертикальную фиксацию утеплителя между слоями бетона, заданные толщины слоев бетона и закрепление опалубочных щитов между собой.

Конструкция анкерной гибкой связи показана на рис. 7.2 и 7.3.

Рис. 7.2. Крепление щитов опалубки и утеплителя между слоями бетона анкерной гибкой связью-стяжкой (Мосгипрониисельстрой).

1 - анкерная гибкая связь-стяжка; 2 - съемная гильза; 3 -щиты опалубки; 4 - бетонные слои; 5 - анкерная насадка; 6 - плиты утеплителя; 7 - палец.

Рис. 7.3. Конструкция гибкой связи-стяжки.

А - гибкая связь; Б - гильза съемная; В - трехслойная стена с гибкой связью.

В процессе сборки щитов опалубки при установке стяжек сначала ввинчивают снаружи в борта наружной опалубки 3 все гильзы 2, затем с внутренней стороны этих щитов в гильзы ввинчивают стержни 1 с анкерной насадкой 5, являющиеся гибкими связями трехслойной конструкции стены. Далее на стержни 1 накалывают со стороны свободного заостренного конца плиты утеплителя с плотным примыканием друг к другу до упора анкерной насадки. Фиксируют утеплитель с другой стороны пропусканием в отверстия стержня пальца 7. После чего монтируют внутренний борт опалубки: снаружи в его тело ввинчивают гильзы 2 с одновременным навинчиванием их на стержни. таким образом длина стержней с расположенными на них в соответствующих местах анкерными насадками и пальцами и длина их ввинчивания в гильзы определяют толщины наружных слоев бетона и заданное фиксирование между ними слоя утеплителя.

Предпочтительнее использование быстротвердеющих составов бетонных смесей. Заливка бетонной смеси производится из бункера с рассекателем, распределяющим равномерно смесь в полости для формования наружных слоев бетона. Гильзы 2 имеют небольшую конусность для облегчения их вывинчивания из схватившегося бетона через 15-20 мин. после бетонирования. Металлические стержни 1 остаются в бетоне, образуя гибкую связь трехслойной стены, а гильзы сразу же повторно используются для монтажа последующих ярусов оснастки при послойном бетонировании стен.

Оставшиеся в бетоне углубления после вывинчивания гильзы уплотняют герметикой типа РИПОР или цементным раствором.

Трехслойные стелы с эффективным утеплителем можно возводить, используя несъемные железобетонные опалубки. В заводских условиях или на полигоне изготавливают плоские железобетонные панели толщиной 50 мм, к которым до их монтажа крепят плиты утеплителя. Прикрепители плит утеплителя к панелям выполняют одновременно функции подъемных петель и гибких связей для последующего соединения несъемных опалубок с монолитным слоем бетона (рис. 7.4). Для этого в опалубках в процессе бетонирования укладывают вдоль продольной оси один или два ряда петель (в зависимости от ширины панели) по 4 петли на 1 ряд и не менее 5 петель на 1 м2. Расстояние между петлями соответствует ширине плит утеплителя, которые укладывают с тесным примыканием с двух сторон к петле, в петлю просовывают прижимную пластину с охватом краев двух соседних плит утеплителя и пропускают проволочный упругий фиксатор.

Внутренние и наружные несъемные опалубки с прикрепленными плитами утеплителя с помощью поперечных диафрагм образуют пространственный каркас наружных стен дома, который заполняется бетонной смесью.

Указанное решение особенно эффективно при применении крупнопористого керамзитобетона, бетонов на основе фосфогипса, требующих наружной плотной отделки или штукатурки для защиты от атмосферных воздействий.

На рис. 7.4 и 7.5 показаны варианты конструкций трехслойных монолитных стен и узлы сопряжений.

рис. 7.4. Наружная трехслойная стена с несъемными железобетонными опалубками.

1 - несъемная опалубка; 2 - решетчатая диафрагма жесткости; 3 - гибкая связь.

Рис. 7.5. Перекрытия из сборных плит сплошного сечения. узлы сопряжения.

Монолитные легкобетонные смеси в соответствий с осадкой стандартного конуса подразделяют на жесткие (осадка 0 см); малоподвижные (осадка 1-3 см); умеренно подвижные (4-7 см); подвижные (8-15 см) и литые (16 см и более).

Жесткие бетонные смеси в силу ограниченного водосодержания не обладают подвижностью в статическом состоянии. Состав жестких бетонных смесей характеризуется пониженным содержанием крупного заполнителя, который после уплотнения образует скелет с тонкими прослойками связующего теста.

Жесткие бетонные смеси после их уплотнения обладают "структурной" прочностью, достаточной для того, чтобы произвести распалубку отформованной конструкции. Их применение в монолитном строительстве позволяет значительно увеличить оборачиваемость металлоформ, что в сочетании с более низким по сравнению с другими технологиями расходом вяжущих позволяет достичь определенного экономического эффекта.

Подвижные бетонные смеси с целью улучшения свойств бетона рекомендуется приготавливать с использованием:

суперпластификаторов (СП); комплексной добавки - пластификатор (сдб) плюс ускоритель твердения (ВРП); тонкодисперсного наполнителя (ТДН); ТДН и СДБ; ТДН и СДБ плюс ВРП.

Крупнопористый бетон характеризуется отсутствием в нем мелкого заполнителя (песка и его заменителей) и сравнительно малым расходом вяжущего (170-200 кг цемента на 1 м3 бетона), которого достаточно для создания тонкой обмазки на поверхности крупного пористого заполнителя (размером от 5до 50 мм) и образования прочных контактов между составляющими бетона.

Крупнопористый бетон обладает: достаточной морозостойкостью и прочностью, высокой паропроницаемостью и низкой теплопроводностью.

Недостаток крупнопористого бетона как стенового материала - высокая воздухопроницаемость, поэтому стены необходимо штукатурить.

Бетоны, применяемые в конструкциях стен малоэтажных зданий, независимо от исходных материалов должны соответствовать ГОСТ 25192-82 и СНиП 2.03.01-84 "Бетонные и железобетонные конструкции": класс по прочности на сжатие В 2,5; В 5,5; В 5,0; марки по средней плотности Д 800; Д 1000; Д 1200; марки по морозостойкости 35; 50; 75; коэффициент условий работы m = 1, которые принимаются в зависимости от режима эксплуатации и конструктивных особенностей зданий. Предпочтение следует отдаивать бетонам с более низкими марками по средней плотности как более эффективным в строительстве и эксплуатации.

В процессе сборки опалубки поверхность наружных и внутренних щитов, соприкасающуюся с бетоном, смазывают минеральным, маслом или эмульсиями.

Перед бетонированием стен по мере необходимости в соответствии с проектом устанавливается арматура и закладные детали. При этом должно быть обеспечено беспрепятственное прохождение соединительных шпилек (стяжек).

Сроки выполнения бетонных работ, как правило, должны соответствовать благоприятному времени года с наружными температурами от -5 до +25°С. График бетонных работ должен быть Построен таким образом, чтобы на выходные дни приходился цикл твердения бетона.

Транспортирование бетонных смесей следует производить в соответствии с требованиями ГОСТ 7473-85* "Смеси бетонные. Технические условия". Для транспортирования частично приготовленных сухих бетонных смесей и сухих бетонных смесей, содержащих влажные заполнители, следует предусматривать автобетоносмесители. Для транспортирования готовых бетонных смесей следует предусматривать автобетоновозы и автобадьевозы. При отсутствии специализированного автотранспорта допускается перевозить готовую бетонную смесь только на короткие расстояния в автосамосвалах при условии специального оборудования их кузова.

Укладку бетонной смеси следует выполнять с помощью бадьи и бетоноворонки, устанавливаемой на щиты опалубки и препятствующей разбрызгиванию бетонной смеси. Распределение бетонной смеси осуществляется равномерно по всему периметру стен слоями 40-50 см, исключая перерывы в бетонировании.

В случае вынужденного перерыва бетонирования более чем на 1 ч, необходимо перед укладкой очередного слоя поверхность уложенного бетона смочить цементным молоком.

При уплотнении бетонной смеси глубинными вибраторами не следует касаться ими арматуры и палубы щитов опалубки.

Распалубливание в зависимости от материала стен следует производить после набора необходимой для распалубливания прочности*)

____________

*) Для керамзитобетона - сутки, для бетонов на гипсовом вяжущем - 2 ч.

Если отрыв щитов от бетона не происходит самопроизвольно при снятии стяжек, то его рекомендуется производить с помощью деревянных клиньев.

Распалубливание следует осуществлять укрупненными блоками и в таком виде перемещать на соседний дом. Для удобства и быстроты сборки блоков каждый из них следует маркировать и устанавливать в там же порядке, что и на предыдущем доме.

Нагружение распалубленных конструкций допускается после приобретения бетоном прочности, указанной в главе СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные" и проекте производства работ.

При бетонировании стен в летних условиях при температуре воздуха выше 20°С распалубливание следует производить в такой последовательности: за 3-4 ч перед снятием опалубки необходимо снять стяжные болты и отодвинуть щиты от поверхности стены на 4-5 мм; сначала надо распалубливать стены, обращенные к солнцу, а затем - противоположные. При температуре выше 30°С производить распалубливание в дневное время не рекомендуется.

После снятия опалубки необходимо вести уход за бетоном, предотвращая пересушивание поверхностных слоев бетона и воздействие на поверхность стены прямых солнечных лучей. Для этого рекомендуется покрытие открытых поверхностей стен влагонепроницаемыми материалами (полиэтиленовой пленкой, пленко-образующими покрытиями, наносимыми кистью и набрызгом), а также экранами из влагоемких материалов (мешковины, сложенных матов и т.д.), поддерживаемых во влажном состоянии.

Уход за бетоном завершается при достижении им прочности не менее 70% проектной.

8. КОНСТРУКЦИИ ОПАЛУБОК ДЛЯ ВОЗВЕДЕНИЯ СТЕН УСАДЕБНЫХ ДОМОВ

Для условий сельского строительства наиболее целесообразным является использование мелкощитовых опалубок, не требующих для перевозки спецавтотранспорта и мощного кранового оборудования. Простота конструкции опалубок позволяет использовать для их обслуживания рабочих средней квалификации. Ниже приводится краткая характеристика рекомендуемых к применению опалубочных систем.

Съемные опалубки

Унифицированная опалубка на деревянном и металлическом каркасах с палубой из водостойкой фанеры (ВПТИагрострой)

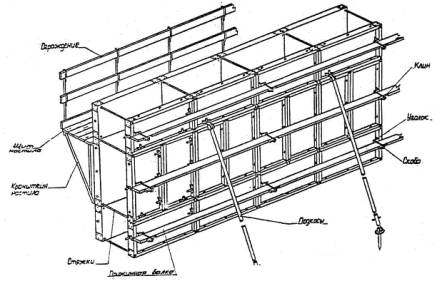

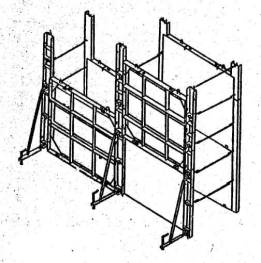

Опалубка предназначена для возведения в монолитном исполнении малоэтажных зданий и сооружений жилищного, общественного и производственного назначения с различными объемно-планировочными и конструктивными решениями, а также отдельных их элементов (фундаментов, колонн, стен, ригелей, фронтонов и т.д.) любых размеров и конфигураций (рис. 8.1).

Рис. 8.1. Схема опалубки стены ВПТИагростроя.

Применение данной опалубки исключает необходимость в доработке, разработке и изготовлении каких-либо новых дополнительных элементов при переходе от одного конструктивного решения к другому, обеспечивает гибкую технологию в процессе производства работ и дает возможность производить бетонирование поярусно (на всю высоту), устройство трехслойных конструкций.

Основными элементами опалубки являются щиты (6 типоразмеров длиной 600÷1200 мм и шириной 300÷600 мм) и трехмодульный угловой элемент, соединяемые стержнями, фиксация которых осуществляется при помощи клиньев или болтами. Модуль опалубки 50 мм.

Сборка опалубки осуществляется как поэлементно (вручную), так и укрупненными блоками с установкой в проектное положение краном. Разборка и перемещение опалубки на другой объект возможна также отдельными щитами.

Усредненная масса 1 м2 щитов опалубки

на деревянном каркасе - 25 кг.

То же на металлическом каркасе - 51 кг.

Разборно-переставная опалубка "Монолит-80" (несущие конструкции - ЦНИИОМТП, опалубочный щит - трест "Мособлоргтехстрой")

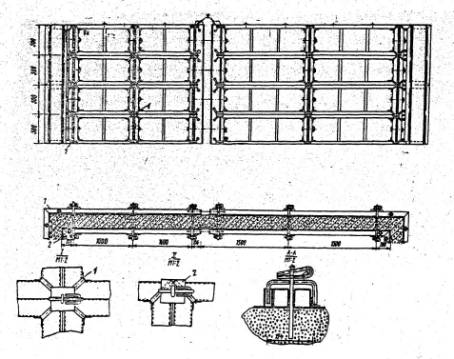

Опалубка "Монолит-80" предназначена для бетонирования монолитных конструкций стен, может быть использована для бетонирования ступенчатых и столбчатых фундаментов, прямоугольных и линейных ростверков зданий и сооружений любого назначения (рис. 8.2).

Рис. 8.2. Общий вид опалубочного блока "монолит-80"

Конструкция опалубочной оснастки - переставная, сборно-разборная из мелких стеклопластиковых щитов размером 600×1200 мм с несущими схватками.

Для образования опалубочных форм в ребрах щитов предусмотрены круглые отверстия диаметром 20 мм, расположенные с шагом 100 мм. отверстия используются как для соединения щитов друг с другом посредством постановки пружинных скоб, так и щитов со схватками с помощью натяжных крюков с винтовым запором.

Опалубка поставляется комплектом щитов и соединительных деталей площадью опалубливания 100 м2. Могут поставляться 50% комплекта.

Усредненный расход металла на 1 м2

палубы оснастки - 23,48 кг.

Стоимость 1 м2 (для условий Главмособлстроя) - 1,36 руб.

Изготовитель: трест "Мособлоргтехстрой", завод "Стекло-пластик" (г. Ступино Московской области).

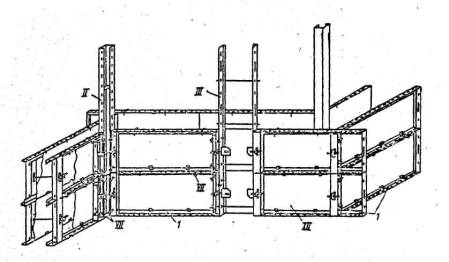

Универсальная переставная опалубка стен и массивов "Ярус-82" (трест "Мособлоргтехстрой")

Опалубка "Ярус-82" предназначена для бетонирования монолитных конструкций стен и массивов необходимых размеров и конфигураций зданий и сооружений любого назначения. Конструкция опалубки позволяет осуществлять ее применение как при использовании переставных опалубочных щитов, так и использовать ее в качестве опорной конструкции для сборки и удержания в проектном положении опалубочных плит несъемной опалубки с помощью переставных рам (рис. 8.3).

Рис. 8.3. Общий вид опалубки стен "ярус-82"

При устройстве прямых участков стен к установленным и выверенным в вертикальном положении стойкам с помощью подкосов пружинными скобами прикреплены рамы (щиты). Плиты несъемной опалубки устанавливаются на кляммеры и прижимаются к верхнему поясу рам с помощью накидных скоб, закрепленных на рамах. Усилия от распора бетонной смеси, уложенной в конструкцию стен в процессе бетонирования, компенсируются усилиями в стяжке из арматурной стали Ø 18 мм, к которой посредством сварки с обоих концов прикреплены фиксаторы стойки, а сами фиксаторы с помощью клиньев фиксируют установку стоек в проектном положении.

Устойчивость смонтированных конструкций опалубки стены обеспечивается постановкой по обеим сторонам опалубки подкосов и жестким натягом стоек между собой на стяжках посредством клиновых замков. При перестановке рам (щитов) на следующий ярус прижимные скобы снимаются, рамы (щиты) поднимают на необходимую высоту за монтажные петли краном, пружинные скобы вставляют в совмещенные отверстия в стойках рам (щитов) и отверстия в стойках. На установленные таким образом рамы (щиты) навешивают навесные площадки и лестницы для работы бетонщиков.

Использование удлинителей стоек позволяет без перестановок стоек по высоте бетонировать стены высотой до 4 м.

Размеры металлической рамы, на которую навешивают щит опалубки, 2000×1860 мм.

Масса рамы - 103,27 кг.

Усредненный расход металла на 1 м2 палубы - 42,8 кг.

То же с несъемной палубой - 31,87 кг.

Стоимость 1 м2 опалубливаемой поверхности - 3,4 руб.

Изготовитель: Шатурский ОЭМЗ треста "Мособлстроймаш" Главмоооблстроя.

Мелкощитовая самонесущая опалубочная оснастка на каркасе из гнутых профилей - МСГП (трест "Мособлоргтехстрой")

Конструкция опалубочной оснастки на каркасе из гнутых профилей рассчитана на бетонирование монолитных конструкций при слое бетонирования до 0,5 м, с использованием вибраторов с радиусом действия 0,75 м, с подачей бетона к месту укладки по лоткам, хоботам и бетоноводам или с выгрузкой из бадей емкостью до 0,8 м3 (рис. 8.4).

рис. 8.4. Схема сборки мелко-щитовой опалубки МСГП.

К установленной в вертикальном положении угловой наружной cтойке с помощью зажимных устройств "краб" и "полукраб" и фиксаторных стяжек прикрепляются щиты опалубки.

При постановке зажимного устройства отогнутые концы зажимов вставляются в угловые соединения каркасов щитов и специально предусмотренные для этой цели гнезда на угловых стойках, а прорезь надевается на выступающую петлю фиксаторной стяжки и прижимается к упорной шайбе фиксаторной стяжки с помощью клина. Указанным образом выставляются щиты опалубки от углов стен с двух сторон к ее середине.

Размеры щитов опалубки 500×1500 мм и 500×1000 мм. Состав комплекта поставки позволяет опалубливать 100 м2 поверхностей, соприкасающихся с бетоном.

Усредненный расход металла на 1 м2 палубы

оснастки - 42,12 кг.

Стоимость 1 м2 опалубки - 7,8 руб.

Изготовитель: Шатурский ОЭМЗ треста "Мособлстроймаш" Главмоооблстроя.

Универсальная переставная опалубочная оснастка "Пирамида" (трест "Мособлоргтехстрой")

Опалубочная оснастка "Пирамида" предназначена для бетонирования ступенчатых и столбчатых фундаментов, прямоугольных и линейных ростверков зданий и сооружений любого назначения, а также для монолитных конструкций стен (рис. 8.5).

Рис. 8.5. Общий вид опалубки стен "Пирамида".

Главным несущим элементом оснастки служит щит с изменяемой площадью палубы, состоящей из рамы о передвижной кареткой и клином и отделяемой палубой, которая может быть как съемной, так и несъемной из любого формообразующего материала.

В качестве формообразующих материалов могут использоваться: стальной лист, плоские щиты из досок, бакелизированная фанера, древесно-волокнистые и древесно-стружечные плиты, плоский и волнистый шифер, стеклоцемент и армоцемент, материалы на основе пластических масс.

Рама выполнена из уголкового профиля, на переднем торцевом элементе которого имеется запорный зуб крепления с прорезью. Каждая рама укомплектовывается передвижной кареткой, которая может перемещаться вдоль и устанавливаться в любом месте рамы с шагом 50 мм. При этом установленная в заданном положении передвижная каретка может быть зафиксирована на раме с помощью двух пружинных скоб, концы которых продеваются в отверстия продольных элементов рамы. Наличие на каждой паре рам зуба крепления и каретки позволяет осуществлять угловое соединение рам путем пропуска зуба крепления в прорезь каретки с фиксированием его в этом положении посредством клина. Таким образом указанное угловое соединение может быть установлено в любом месте по длине рамы с шагом 50 мм.

Устройство формообразующих плоскостей осуществляется постановкой листов (щитов) отделяемой палубы на каркас опалубочной формы. При этом нижняя кромка листа (щита) устанавливается на кляммеру, навешенную на нижний пояс рамы, а верхняя кромка прижимается к верхнему поясу рамы с помощью накидных скоб. При необходимости устройства формообразующих каркасов с высотой, превышающей размеры применяемых каркасов оснастки, два или несколько каркасов могут быть установлены один на другой, при этом в совмещаемые круглые отверстия продольных элементов рам продеваются прижимные скобы.

Размеры рам: длина 1300 мм; 1800 мм; 2300 мм;

ширина 300 мм; 500 мм.

Стоимость металлической опалубки с палубой из асбоцементного листа δ = 8 мм на 1 м2 опалубливаемой поверхности - 0,994 руб.

Усредненный, расход металла на 1 м2 палубы оснастки - 36,7 кг.

Изготовитель: Купавинский ОЭМЗ треота "Мособлстроймаш" Главмособлстроя.

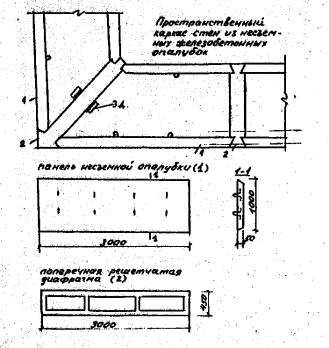

Несъемные железобетонные опалубки

В Московской области при дефиците строительных материалов и вяжущих актуален вопрос использования отходов промышленного производства, в частности химического (например, переработанный и непереработанный фосфогипс). Особенностью вяжущего на фосфогипсе является то, что бетон на его основе требует защиты от атмосферных воздействий. С этой точки зрения несъемные железобетонные опалубки плотной и прочной структуры могут весьма эффективно использоваться в сочетании с фосфогипсом.

Несъемные железобетонные опалубки выполняют защитные и декоративные функции, одновременно являясь несущими элементами стен. Применение их в жилищном строительстве позволяет значительно экономить дефицитную древесину и металл при производстве опалубочных работ.

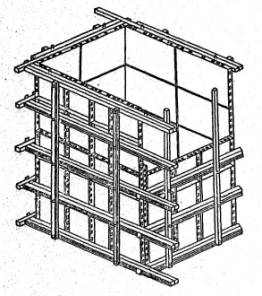

мГНИИСС разработан принцип "самомонтируемой" конструкции - взаимное зубчатое зацепление тонких (толщиной 50 мм) железобетонных опалубочных щитов о поперечными решетчатыми диафрагмами жесткости, устанавливаемыми через определенные расстояния по периметру возводимых стен, образует пространственный каркас, не требующий дополнительной технологической оснастки в процессе бетонирования. Преимуществом данной системы является бессварное соединение стыков опалубочных элементов, что значительно облегчает монтаж опалубочного каркаса. Сварное соединение опалубочного каркаса с фундаментом предусмотрено только в углах стен путем приварки закладных деталей угловых диафрагм к .закладным деталям фундамента (рис. 8.6).

Рис. 8.6. возведение стен усадебного монолитного дома из несъемных железобетонных опалубок.

На период монтажа опалубочного каркаса требуется установка только временных кондукторов для взаимной фиксации диафрагм.

Конструктивные решения

Опалубочная штата может быть на всю высоту этажа или иметь горизонтальную разрезку, армирована арматурными сетками из проволоки Вр I Ø 3 мм с ячейкой 230×250 мм. Конструкция петель в плитах функционально выполняет роль строповочных петель и одновременно они являются гибкими связями для соединения слоев стены и прикрепителями для фиксации утеплителя к опалубкам.

Боковые стороны плит выполнены по принципу зубчатого зацепления. "Зубьями" являются скошенные боковые плоскости панелей, которые зацепляются в пазы, выполняемые в торцах диафрагм.

Исходные данные для расчета

для несъемных железобетонных опалубок применяется тяжелый бетон γ = 1800-2500 кг/м3, марок 150-200.

Плиты рассчитываются на монтажные нагрузки и на боковое давление бетонной смеси. Кроме статического давления бетонной смеси должны учитываться динамические воздействия от сбрасывания смеси и вибрирования, если оно производится. Согласно главе СНиП III-15-76 такие дополнительные воздействия составляют 400 кгс/см2, а при выгрузке смеси из бадей вместимостью более 0,8 м2 - 600 кгс/м2.

Указания по изготовлению и монтажу

Несъемные железобетонные опалубки целесообразно изготавливать непосредственно вблизи строительства усадебных домов во избежание дополнительного их усиления для восприятия транспортных нагрузок. Рекомендуется изготавливать их на полигоне на передвижной виброплощадке с обогревом термощитами. Благодаря принятой конфигурации несколько типоразмеров опалубок можно объединять и изготавливать на одном поддоне, предусмотрев, подвижку боковых бортов для получения нужного размера опалубки.

При применении фосфогипса для межопалубочного заполнения стен необходимо предусмотреть антикоррозионную защиту арматурных выпусков опалубочных щитов.

Для уменьшения изгибающего момента в плитах-опалубках предусмотрен их подъем и монтаж в вертикальное положение с помощью жесткой траверсы в виде металлической трубы Ø 60 мм, пропускаемой через все строповочные петли вдоль опалубок (см. рис. 8.7).

Рис. 8.7. Подъем и установка в вертикальное положение опалубки с помощью трубы-траверсы.

1 - ж/б опалубка; 2 - строповочная петля; 3 - труба-траверса; 4 - пята трубы; 5 - швеллер; 6 - подъемная петля на швеллере.

Фиксация трубы-траверсы производится следующим образом. Трубу с приваренной пятой на одном конце пропускают через все петли и разворачивают на 90°, c тем чтобы пята зацепилась за крайнюю строповочную петлю. С другого конца трубу пропускают в отрезок швеллера и закрепляют в принятом положении таким образом, что швеллер на одном конце и пята трубы на другом обжимают весь ряд строповочных петель. Для узких опалубок через швеллер пропускают одну трубу-траверсу, для широких - две трубы. Подъем проводится за петли в отрезке швеллера.

На самом фундаменте при установке опалубки между диафрагмами ослабляют затяжку трубы, разворачивают ее обратно на 90° и извлекают из строповочных петель.

Расход металла на 1 м2 наружной стены с

несъемными ж. б. опалубками (на всю высоту

этажа) - 3,2 кг.

То же, мелкощитовых с прикрепленным

утеплителем - 2 кг.

Разработчик: Мосгипрониисельстрой.

9. ОРГАНИЗМЩ МОНОЛИТНОГО СТРОИТЕЛЬСТВА НА СЕЛЕ

Наиболее целесообразной формой организации монолитного строительства является поточный метод застройки, при этом оптимальным следует считать 15-20 зданий на строительной площадке.

Для проведения инженерной подготовки к застройке поточными методами, обеспечения технологии и качества монолитного строительства необходима разработка соответствующей организационно-технологической документации:

типового проекта организации строительства, в который кроме предусмотренного действующими нормативами следует включать:

номенклатуру опалубки, схемы расстановки элементов опалубки на захватках, технологию производства работ;

типового проекта производства работ, в который помимо предусмотренного нормативными документами рекомендуется включать:

проект привязки опалубки с уточненной номенклатурой элементов; план-график бетонных работ, либо технологические карты на бетонные работы, включающие пооперационные графики; графики потребности бетонной смеси; проект комплексной механизации; необходимые чертежи опалубки и добора; указания по составам бетонных смесей, режиму твердения и распалубочной прочности, по производству работ.

В указаниях по составу бетона должны содержаться следующие данные; ГОСТ, виды, марки, объемные веса составляющих бетона, включая химические добавки и пластификаторы; оптимальная крупность заполнителя; подвижность бетонных смесей; порядок дозирования и время перемешивания в том или ином бетоносмесителе: специальные меры, препятствующие расслоению; время распалубки; меры по уходу за бетоном.

ППР должен содержать указания относительно выбора средств, способов и режимов перевозки бетонных смесей, их исходные и конечные характеристики с учетом принятого способа, длительности и условий транспортирования.

Передовой опыт показал, что кроме указанных целесообразно разработать дополнительные документы:

инструкции по приготовлению бетонной смеси;

типовые комплектовочные ведомости потребности в конструкциях, изделиях и материалах;