РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Методические рекомендации Методические рекомендации по устройству тонких защитных слоев на бетонных аэродромных покрытиях.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ТОНКИХ ЗАЩИТНЫХ СЛОЕВ НА БЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЯХ

Одобрены Минтрансстроем

МОСКВА 1982

Изложены требования к материалам и конструкции тонких защитных слоев, составы полимерных и бетонных смесей, технология и механизация приготовления таких смесей, технология и механизация устройства тонких защитных слоев с применением указанных выше смесей, контроль за качеством работ и техника безопасности.

Устройство тонкого защитного слоя из полимерных материалов и цементобетона на цементобетонном покрытии продлит срок службы последнего ориентировочно на 80-50 %.

«Методические рекомендации» предназначаются для использования при устройстве в опытном порядке тонких защитных слоев на цементобетонном покрытии с применением полимерных материалов и цементобетона.

Табл. 9, рис. 3.

Содержание

Предисловие

В последние годы Союздорнии совместно с другими научно-исследовательскими и проектными организациями проводил научные исследования и опытные работы по устройству на цементобетонных аэродромных покрытиях тонких защитных слоев из полимерных материалов и цементобетона. Устройство таких слоев продлит срок службы цементобетонных покрытий ориентировочно на 30-50 %.

«Методические рекомендации по устройству тонких защитных слоев на бетонных аэродромных покрытиях» следует использовать при устройстве в опытном порядке таких защитных слоев.

В «Методических рекомендациях» изложены требования к конструкции тонких защитных слоев и материалам для приготовления полимерных и других смесей, используемых для устройства защитных слоев. Приведены рекомендуемые составы полимерных и бетонных смесей, технология их приготовления и укладки, механизация устройства тонкого защитного слоя на аэродромном покрытии, контроль за качеством работ и техника безопасности. В работе использованы авторские свидетельства № 530868, 687051, 814993, 833891, 740795, 566798, 364648.

«Методические рекомендации» разработала канд. техн. наук Н.Д. Доронина при участии канд. техн. наук А.М. Шейнина, инженеров В.Н. Балашова и П.П. Петровича (разд. 7), канд. техн. наук В.А. Захарова, инженеров Г.Г. Якубовской, П.П. Эйзлера (Ленинградский филиал Союздорнии, разд. 5), канд. техн. наук Э.Н. Смирнова, инженеров Т.С. Пчелкиной, Ж.А. Широковой и В.Ф. Гузеевой (ГПИиНИИГА «Аэропроект», разд. 2-5, 8-9). При составлении «Методических рекомендаций» использованы материалы инж. И.В. Баранника.

Предложения и замечания по данной работе просьба направлять по адресу: 143900, Московская обл., Балашиха-6, Союздорнии.

1. Общие положения

1.1. Настоящие «Методические рекомендации» предназначены для использования при устройстве на эксплуатируемых цементобетонных покрытиях аэродромов тонких защитных слоев, которые должны обеспечить необходимые условия безопасности при взлетно-посадочных операциях и предотвратить дальнейшее развитие разрушений покрытий.

1.2. Необходимость устройства тонких защитных слоев устанавливается по количеству поверхностных повреждений на цементобетонном покрытии в соответствии с «Положением о проведении планово-предупредительного ремонта сооружений летных полей аэродромов гражданской авиации» (Аэропроект. М., 1980).

1.3. Тонкие защитные слои на покрытиях рекомендуется устраивать способами поверхностной обработки, пропитки, приклейки к цементобетонному покрытию эпоксидным вяжущим обычного цементобетона, укладки полимербетона или полимерцементобетона.

1.4. Выбор способа устройства тонкого защитного слоя определяется состоянием покрытия, наличием и составом полимерных материалов и средств механизации, а также технико-экономическим обоснованием предлагаемых вариантов.

1.5.

При глубине шелушения бетона до

При шелушении

бетона глубиной более

При этом следует учитывать, что объем

одного замеса эпоксидного вяжущего ограничивается

1.6. Для приклейки эпоксидным

вяжущим нового слоя обычного цементобетона или полимерцементобетона к

эксплуатируемому цементобетонному покрытию рационально использовать комплект

ДС-110 с производительностью 600-

1.7. По сравнению со стандартным цементобетоном (ГОСТ 8424-72 «Бетон дорожный») предлагаемые для устройства тонких защитных слоев полимербетоны на эпоксидном или полиэфирном вяжущем имеют прочность, большую в 3-4 раза, полимерцементобетоны - прочность на растяжение при изгибе, большую в 1,2-1,8 раза, полимербетоны на резорцинформальдегидном вяжущем равную цементобетону прочность; коэффициент линейного температурного расширения и усадка полимербетонов и полимерцементобетонов равны аналогичным показателям цементобетона; морозостойкость при попеременном замораживании-оттаивании в растворах хлористых солей - выше более чем в 2 раза, истираемость - ниже более чем в 2 раза. Кроме того, полимербетон на эпоксидном или полиэфирном вяжущем и полимерцементобетон обладают повышенной адгезией к бетону существующих покрытий.

1.8. Настоящими «Методическими рекомендациями» предлагается руководствоваться при проведении опытных работ по устройству защитных слоев, так как технология устройства таких слоев из предлагаемых материалов не прошла широкой производственной проверки при эксплуатационном содержании аэродромных покрытий.

2. Требования к материалам для устройства тонкого защитного слоя покрытия

2.1. Жизнеспособность полимербетонных или полимерцементобетонных смесей, применяемых для устройства тонкого защитного слоя, должна составлять 40-60 мин; предел прочности при сжатии материала тонкого защитного слоя (цементобетона, полимербетона или полимерцементобетона) через 4 ч после укладки должен достигать 10 МПа с последующим ростом до значений, соответствующих прочности затвердевшего бетона (не менее 40 МПа).

Уложенный в тонкий защитный слой материал должен быть устойчив к кратковременному (до 2 мин) воздействию высокотемпературных газовых струй самолетов (до 400°С); величины линейного температурного расширения этого материала и цементобетона должны быть равными или близкими; деформативная способность материала защитного слоя и покрытия при кратковременной динамической нагрузке и при длительном воздействии нагрузок должна быть одинаковой; морозостойкость материала слоя, стойкость к воздействию кислот, щелочей, масел и горючего должны быть такими же, как цементобетона марки 300-350 или выше; материал должен быть долговечным, не стареть под воздействием солнечной радиации; не изменять свойств при отрицательных и положительных температурах воздуха в различных климатических зонах.

2.2. Полимерные и цементобетонные смеси тонкого защитного слоя после укладки и твердения не должны быть токсичными, не должны оказывать коррозионного воздействия на авиационную технику.

2.3. Компоненты смесей, используемых для приготовления тонкого защитного слоя, должны быть технологичными и транспортабельными; сохранять свойства неизменными в течение длительного времени; быть по возможности недорогими и недефицитными; допускать применение существующих средств механизации.

2.4. Для устройства тонкого защитного слоя в опытном порядке рекомендуется применять: полимербетоны на эпоксидной и полиэфирной смолах или резорцинформальдегидном вяжущем, полимерцементобетон на эпоксидном вяжущем и цементобетон.

3. Требования к конструкции тонких защитных слоев

3.1. Тонкие защитные слои

цементобетонного аэродромного покрытия рекомендуется выполнять толщиной 0,5-

3.2. Для устройства тонких защитных слоев на цементобетонном аэродромном покрытии требуется применять материалы, свойства которых должны отвечать требованиям, приведенным в разд. 2 настоящих «Методических рекомендаций».

3.3. Тонкие защитные слои покрытий устраивают по методу сращивания с несущим слоем. Устройстве промежуточных прослоек недопустимо. Армирование тонких защитных слоев не предусматривается.

3.4. Величина сцепления (по отрыву) тонкого защитного слоя с покрытием должна быть не меньше предела прочности при растяжении цементобетона покрытия.

3.5. Деформационные швы в тонком защитном слое необходимо устраивать на всю толщину с обязательным совмещением их со швами бетонного покрытия. Швы в защитном слое могут быть выполнены двумя способами: нарезкой в затвердевшем бетоне или путем установки рейки над швом существующего покрытия перед укладкой смеси. После набора прочности материалом (бетоном) тонкого защитного слоя рейку вынимают.

3.6. Швы в тонком защитном слое следует заполнять мастикой, используемой для заливки швов цементобетонного покрытия.

4. Подготовка покрытия к устройству тонких защитных слоев

4.1. От тщательности подготовки покрытия к устройству защитного слоя зависят прочность сцепления этого слоя с поверхностью бетона покрытия и сопротивляемость разрушению тонкого защитного слоя при воздействии на него самолетных нагрузок и различных климатических факторов.

4.2. Поверхность бетонного покрытия необходимо тщательно очищать щетками поливочно-моечных машин ПМ-130 или воздушно-газовой струей от двигателя ветровой машины ВМ-63 или тепловой машины ТМ-59.

4.3. Ошелушившийся или разрушенный слой бетона следует удалять машиной специальной конструкции с алмазными фрезами. Поверхность бетона после этого должна быть ровной и шероховатой благодаря бороздкам, образуемым алмазными резцами фрезы. Такая поверхность обеспечивает хорошее сцепление с уложенным тонким защитным слоем.

4.4. Перед очисткой

химическими средствами с цементобетона удаляют пыль и грязь, а битумные и

масляные пятна вырубают отбойным молотком или выжигают. Затем разливают 28

%-ный раствор соляной кислоты из расчета 0,5-

Если поверхность цементобетонного покрытия не удалось очистить за один раз, то ее повторно обрабатывают 28 %-ным раствором соляной кислоты с последующей промывкой и просушкой. Для ускорения просушки воду с поверхности покрытия удаляют сжатым воздухом от компрессора.

4.5. Перед механической очисткой с загрязненной поверхности цементобетонного покрытия удаляют пыль и грязь, а затем поверхность очищают струей песка из пескоструйного аппарата либо фрезеруют.

4.6. После очистки поверхности покрытия перед устройством тонкого защитного слоя в пазы швов закладывают обернутую полиэтиленовой пленкой рейку, длина которой должна быть равна длине плиты, а высота - глубине шва плюс толщина устраиваемого тонкого защитного слоя. Следует предусмотреть приспособление, с помощью которого после затвердения бетона рейку можно было бы вынуть из шва. Если эта подготовительная операция не выполнена, то швы в уложенном тонком защитном слое нарезают в затвердевшем бетоне на всю толщину слоя строго над пазом цементобетонного покрытия.

5. Устройство тонкого защитного слоя на покрытии с применением полимерных материалов

Материалы и технология приготовления вяжущих и смесей

5.1. Материалы, рекомендуемые для применения при устройстве тонких защитных слоев на цементобетонном покрытии, приведены ниже:

эпоксидные смолы: марки ЭД-20 (ГОСТ 10587-76 «Смолы эпоксидно-диановые неотвержденные»), ЭИС-1 (ТУ 38-1091-76 «Смола алкилрезорциновая эпоксидная»); ДЭГ-1 (МРТУ 6-05-1645-73 «Смола эпоксидная алифатическая»);

полиэтиленполиамин (ТУ 6-02-594-80);

дибутилфталат (ГОСТ 8728-77 Е «Пластификаторы. Технические условия» и ГОСТ 2102-67 «Дибутилфталат»);

фуриловый спирт (СТУ 69-267-62);

этилсиликат 32 (40) (МРТУ 6-02-641-71);

полиэфирная смола марок ПН-1, ПН-3 (ОСТ 6-05-431-78 «Смолы полиэфирные ненасыщенные»);

скипидар (ГОСТ 16943-79 «Скипидар экстракционный. Технические условия»);

ацетон (ГОСТ 2603-79 «Ацетон. Технические условия»);

хлорное железо (ГОСТ 11159-76 «Железо хлорное техническое»);

сланцевый битум (РСТ 82-72 ЭстССР «Битумы сланцевые жидкие»);

тиокол НВБ-2 (ГОСТ 12812-80 «Тиоколы жидкие. Технические условия»);

жидкий нефтяной битум (ГОСТ 11955-74 «Битумы нефтяные дорожные жидкие»);

каменноугольный деготь (ГОСТ 4641-80 «Дегти каменноугольные для дорожного строительства. Технические условия»);

нефтяной гудрон (ТУ 38-1015-82-75);

полиэфирная смола марки ПЭ-246 (МРТУ 6-10-791-68);

нафтенат кобальта (ТУ 6-65-1075-76 «Ускоритель НК»);

перекись циклогексанона;

гипериз (ТУ 38-10293-75 «Гидроперекись изопропилбензола»);

резорцинформальдегидная смола марки ФР-12 (МРТУ 6-05-1202-75);

формалин (ГОСТ 1625-75 «Формалин технический»);

каменноугольная смола (ГОСТ 4492-69 «Смола каменноугольная»);

толуол (ГОСТ 5789-78 «Толуол. Технические условия»);

дробленый гранитный песок

размером 5-

цемент (ГОСТ 10178-76 «Портландцемент и шлакопортландцемент. Технические условия» и ТУ 21-20-32-77);

щебень размером 10-

Составы полимерных вяжущих и полимербетонных смесей приведены в приложении к настоящим «Методическим рекомендациям».

5.2. Применяемая для устройства тонкого защитного слоя полимерцементобетонная смесь представляет собой цементобетонную смесь, в которую вводят эпоксидное вяжущее состава 1 (см. табл. 1 приложения к настоящим «Методическим рекомендациям») в количестве 3-8 % массы цемента.

Количество воды, необходимое для достижения требуемой подвижности (жесткости) полимерцементобетонной смеси, определяют экспериментально с учетом количества введенного эпоксидного вяжущего. Ориентировочное водоцементное отношение при одинаковой подвижности смеси в зависимости от количества введенного эпоксидного вяжущего приведено в табл. 2 приложения к настоящим «Методическим рекомендациям».

5.3. Для достижения равномерности распределения в цементобетонной смеси эпоксидного вяжущего его компоненты следует вводить в смесь раздельно в виде растворов, приготовленных на воде затворения бетона. Полиэтиленполиамин и фуриловый спирт растворимы в воде. Эпоксидная смола марки ЭД-20 нерастворима в воде, поэтому ее следует вводить в бетонную смесь в виде эмульсии. В качестве эмульгатора рекомендуется использовать сульфитно-спиртовую барду в количестве 5-7 % массы смолы.

5.4. Во избежание нагрева и преждевременного

отверждения эпоксидного вяжущего и полимербетонной смеси на его основе следует

приготавливать их порциями (10-

5.5. Эпоксидное вяжущее составов 1-5 (см. табл. 1 приложения к настоящим «Методическим рекомендациям») приготавливают следующим образом. Отдельно отвешивают необходимое количество составляющих данного состава, затем в емкость загружают последовательно эпоксидную смолу, пластификатор, растворитель, другие компоненты и последним - отвердитель и тщательно перемешивают содержимое емкости после введения каждого компонента. В этом случае обязательно применять мешалки принудительного действия.

5.6. Эпоксидно-каменноугольное

вяжущее приготавливают порциями по

Процесс приготовления полимербетонной смеси на эпоксидно-каменноугольном вяжущем составов 2-3 и грунтовки вяжущего состава 1 (см. табл. 3 упомянутого приложения) включает следующие основные операции:

нагревание препарированной каменноугольной смолы до 60°С в водяной бане;

отвешивание расчетных количеств смол, растворителя, отвердителя, песка и дробленого песка, перемешивание эпоксидной и каменноугольной смол;

введение в смесь эпоксидно-каменноугольных смол при тщательном перемешивании растворителя перед использованием отвердителя;

смешение песка и дробленого песка в бетономешалке принудительного действия в течение 3-4 мин;

введение в смесь минеральных компонентов подготовленного эпоксидно-каменноугольного вяжущего и перемешивание их до получения однородной массы.

5.7. Вяжущее состава 1 (см. табл. 4 упомянутого приложения) приготавливают следующим образом. Отвешивают компоненты вяжущего; битум или каменноугольный деготь разогревают до температуры 40-60°С. В эпоксидную смолу загружают каменноугольный деготь (или жидкий битум) и перемешивают. Приготовленную таким образом смесь охлаждают до температуры воздуха, а затем в нее вводят отвердитель (полиэтиленполиамин) и снова перемешивают. В этом случае обязательно применять мешалки принудительного действия.

5.8. Эпоксидно-битумное вяжущее составов 2, 3 (см. табл. 4 упомянутого выше приложения) приготавливают следующим образом. Вначале готовят смесь жидкого сланцевого битума и этилсиликата. Эпоксидную смолу марки ЭД-20 (или ЭИС-1) смешивают с эпоксидной смолой ДЭГ-1 или тиоколом. Затем в этот компаунд вводят сланцевый битум с добавкой этилсиликата и полиэтиленполиамин. После введения каждого компонента смесь тщательно перемешивают.

5.9. Полиэфирное вяжущее состава 1 (см. табл. 5 упомянутого приложения) приготавливают следующим образом. Отвешивают компоненты вяжущего. Полиэфирную смолу делят на две равные части. В одну часть вводят все требуемое количество нафтената кобальта, а в другую - все требуемое количество перекиси циклогексанона. Каждую часть тщательно перемешивают отдельно, а затем соединяют и перемешивают в мешалке принудительного действия.

5.10. Полиэфирно-битумное вяжущее состава 2 (см. табл. 5 упомянутого приложения) приготавливают в такой последовательности: нефтяной битум или гудрон нагревают до температуры 40-80°С и вводят этилсиликат. Смесь тщательно перемешивают и охлаждают до температуры 20-30°С, а затем в нее последовательно вводят полиэфирную смолу, нафтенат кобальта и гипериз и тщательно перемешивают после введения каждого компонента.

5.11. В процессе приготовления полимербетонной смеси готовят полимерное вяжущее, отвешивают минеральный материал, затем их объединяют и тщательно перемешивают в мешалке принудительного действия.

5.12. Полимербетонную смесь на резорцинформальдегидном вяжущем при механизированном способе смешения приготавливают в такой последовательности. Каменноугольную смолу растворяют в резорцинформальдегидной смоле ФР-12 (смолы предварительно отмеряют в определенном соотношении по массе) и перемешивают до однородной консистенции в течение 2-3 мин; затем вводят необходимое количество формалина, замеренного также по массе, и все тщательно перемешивают в течение 1 мин.

В смесь смол с отвердителем засыпают

заранее приготовленный минеральный материал оптимального состава: дробленый

песок рассеивают на фракции от 5 до

В случае приготовления смеси вручную полимерное вяжущее необходимо вводить в смесь минерального материала.

При необходимости перед приготовлением полимербетонной смеси количество пылеватых частиц в минеральном материале снижают, промывая его водой и тщательно просушивая, либо, если этот способ применить нельзя, то добавляя чистый, без пылеватых частиц, песок в таком количестве, которое позволит снизить содержание пылеватых частиц (по массе) до 15-20 %.

5.13. Полимерное вяжущее и полимербетонную смесь необходимо

использовать сразу после приготовления, так как их жизнеспособность не более 60

мин при температуре воздуха 20 ±

5.14. Технология приготовления полимерцементобетонной смеси следующая: в смеситель подают заполнители и цемент и перемешивают, затем вводят последовательно эпоксидную эмульсию, растворы фурилового спирта и полиэтиленполиамина; смесь после введения каждого раствора тщательно перемешивают.

Растворы фурилового спирта и полиэтиленполиамина приготавливают на воде затворения бетона, перемешивая до получения однородной массы. Для приготовления эпоксидной эмульсии в эмульсионной машине периодического действия (акустическом диспергаторе) объединяют эпоксидную смолу и водный раствор эмульгатора (приготовленный на воде затворения), дозируемые в определенных соотношениях. Температура смолы и раствора эмульгатора должна быть в пределах 40-45°С.

5.15.

После окончания работ по приготовлению

полимерных вяжущих и полимербетонных смесей все рабочие емкости, органы

перемешивания, приспособления и инвентарь должны быть тщательно очищены и

промыты растворителем (примерно

Устройство тонкого защитного слоя способом поверхностной обработки

5.16.

После тщательной очистки поверхности

бетонного покрытия и установки реек в его швы по нему тонким ровным слоем

разливают эпоксидное, эпоксидно-битумное, эпоксидно-каменноугольное,

полиэфирное или полиэфирно-битумное вяжущее (составы даны в приложении) из

расчета 0,75-

5.17. Устраивать тонкий защитный слой способом поверхностной обработки с применением вяжущих на эпоксидных и полиэфирных смолах следует в сухую погоду при температуре воздуха выше 15°С, а с применением эпоксидного вяжущего, в состав которого входит фуриловый спирт, - при температуре воздуха от минус 1°С и выше.

5.18. Через 8-10 ч при температуре воздуха 20 ± 5°С рейки вынимают из швов, заливают швы мастикой и открывают движение самолетов по тонкому защитному слою покрытия аэродрома.

Устройство тонкого защитного слоя способом укладки полимербетонной смеси

5.19. Перед устройством

тонкого защитного слоя из полимербетонной смеси на эпоксидном или

эпоксидно-битумном, полиэфирном и полиэфирно-битумном вяжущем покрытие очищают

и в пазы швов устанавливают рейки. На подготовленное покрытие разливают

полимерное вяжущее на основе эпоксидной или полиэфирной смол в количестве 0,3-

5.20. Уплотнять уложенную полимербетонную

смесь следует через 10-15 мин после ее

укладки легким моторным катком (3-5 проходов по одному следу). Для повышения

шероховатости покрытия до начала уплотнения рассыпают дробленый гранитный песок

тонким слоем из расчета

5.21.

Перед устройством тонкого защитного слоя из полимербетонной смеси на

эпоксидно-каменноугольном вяжущем покрытие очищают, устанавливают рейки в пазы

швов покрытия, затем наносят грунтовочный слой состава 1 (см. табл. 3

приложения к настоящим «Методическим рекомендациям») из расчета

5.22.

Уплотнять уложенную полимербетонную смесь следует легкими моторными катками

массой 5-8 т (20 проходов по одному следу со средней рабочей скоростью

Чтобы

предотвратить прилипание полимербетонной смеси к вальцам катка или трамбовкам,

поверхность свежеуложенного слоя покрывают полиэтиленовой пленкой. Для придания

шероховатости поверхности слоя и повышения его износостойкости

распределяют природный или дробленый песок распределителем каменной мелочи

ДС-49 при норме расхода 2-

5.23. При устройстве тонкого защитного

слоя из полимербетонной смеси на резорцинформальдегидном вяжущем подготавливают

покрытие, как указано ранее, и на его поверхность наносят грунтовку - вяжущее

(см. табл. 8 приложения к настоящим «Методическим рекомендациям») из расчета

0,3-

Защитный слой укладывают отдельными

захватками, размеры которых определяются вместимостью смесительного агрегата;

ширина захватки должна быть на 5-

Захватки намечаются поперек продольной оси участка. Контуры захваток предварительно обозначаются линиями, наносимыми твердым инструментом (нельзя пользоваться мелом или красками). Слой укладывают через захватку. На пропущенные захватки смесь укладывают после того, как на законченных захватках нанесенный слой приобретет достаточную прочность (через 3-4 ч при температуре 20 ± 5°С).

Необходимо обеспечивать расчетную толщину защитного слоя на захватке и вертикальность его граней. Для этих целей применяют специальные направляющие в виде двух сваренных пунктирной сваркой стальных прутьев диаметром, равным толщине укладываемого слоя, либо полосовую сталь, либо деревянные рейки.

На предварительно выровненную поверхность слоя сразу же наносят слой песка, необходимую толщину которого определяют по степени его пропитки вяжущим на месте укладки. Оптимальную толщину устанавливают к концу процесса пропитки. По мере засыпки уло

ряется 2-3 раза (общий расход вяжущего

при толщине слоя

Толщина слоя каменного

материала размером 5-

Толщину слоя щебня размером 10-

5.28. Устраивать тонкий защитный слой способом пропитки с применением эпоксидно-битумного и полиэфирно-битумного вяжущего можно в сухую погоду при температуре воздуха не ниже 20°С.

5.29. Движение самолетов по защитному слою можно открывать через 1 сут после его устройства при температуре воздуха 20 ± 5°С

Устройство тонкого защитного слоя с применением полимерцементного бетона

5.30. Тонкий защитный слой

толщиной 6-

Укладку, уплотнение и отделку полимерцементобетонной смеси, нарезку швов и их заливку производят в соответствии с требованиями действующих нормативно-технических документов, используя машины и механизмы, применяемые для работы с обычным бетоном.

Через каждые 1-1,5 ч работы бетоноукладочную машину следует тщательно очищать от остатков полимерцементобетонной смеси и промывать водой, а в конце смены - техническим ацетоном.

5.31. Уложенную в покрытие полимерцементобетонную смесь следует укрывать рулонным пленочным материалом на 48 ч.

5.32. Устраивать защитный слой из полимерцементного бетона можно в сухую погоду при температуре воздуха не ниже 15°С.

5.33. Открывать движение самолетов по защитному слою из полимерцементобетонной смеси можно через 14 сут.

6. Устройство тонкого защитного слоя на покрытии с применением цементобетона

6.1. Для устройства тонкого

защитного слоя применяют бетонную смесь, отвечающую требованиям ГОСТ 8424-72

«Бетон дорожный», с заполнителем крупностью 10-

6.2. Технология устройства

тонкого защитного слоя из цементобетона толщиной 6-

Эпоксидное вяжущее распределяют по

покрытию распределителем вяжущего (см. разд. 7 настоящих «Методических

рекомендаций»). Норма розлива эпоксидного вяжущего -

Все названные операции производят таким же образом, как при устройстве цементобетонного покрытия с применением тех же механизмов. Цементобетонную смесь укладывают на покрытие сразу после розлива по его поверхности эпоксидного вяжущего.

7. Механизация устройства тонкого защитного слоя на покрытии

7.1. При устройстве тонкого защитного слоя на цементобетонном покрытии применяют машины и оборудование, приведенные в таблице.

7.2. Поливочно-моечную машину используют для предварительной очистки цементобетонного покрытия от мусора, пыли и грязи, а также для промывки покрытия после протравки его 28 %-ным раствором соляной кислоты. Для этой цели машина должна иметь металлическую щетку и шланг с брандспойтом. При отсутствии шланга покрытие промывают с помощью левой передней моечной насадки. Для хорошей промывки покрытия после протравки раствором кислоты надо выполнить не менее 2-3 проходов поливочно-моечной машины на второй передаче по одной полосе.

Таблица

|

Технологическая операция |

Машины и оборудование |

Устройство тонкого защитного |

Примечание |

||||

|

полимерных материалов способом |

цементо- |

||||||

|

(поверх- |

пропитки |

укладки смеси |

|||||

|

полимер- |

полимер- |

||||||

|

Очистка цементобетонного покрытия |

|

|

|

|

|

|

|

|

предварительная |

Поливочномоечная машина ПМ-130 |

+ |

+ |

+ |

+ |

+ |

Выпускается промышленностью |

|

|

Ветровая машина ВМ-63 |

+ |

+ |

+ |

+ |

+ |

То же |

|

|

Тепловая машина ТМ-59 |

+ |

+ |

+ |

+ |

+ |

То же |

|

химическая |

Приспособление для розлива раствора соляной кислоты |

+ |

+ |

+ |

+ |

+ |

Изготовить по эскизному чертежу (рис. 1) |

|

механическая |

Передвижной компрессор ПКС-5 |

+ |

+ |

+ |

+ |

+ |

Выпускается промышленностью |

|

Передвижной пескоструйный аппарат |

+ |

+ |

+ |

+ |

+ |

То же |

|

|

Машина МРБ-1 |

+ |

|

+ |

+ |

+ |

То же |

|

|

Приготовление |

|

|

|

|

|

|

|

|

эпоксидного, эпоксидно-битумного, полиэфирного и полиэфирно-битумного вяжущих и полимербетонной смеси с их применением |

Реакторы-смесители |

+ |

+ |

+ |

+ |

+ |

То же |

|

Смесительный агрегат Харьковского механического завода Минтрансстроя |

+ |

+ |

+ |

+ |

+ |

То же |

|

|

Лопастные смесители |

+ |

+ |

+ |

+ |

+ |

То же |

|

|

эпоксидно-каменноугольного вяжущего и полимербетонной смеси с его применением |

Бетономешалка |

+ |

- |

+ |

- |

- |

То же |

|

резорцинформальдегидного вяжущего и полимербетонной смеси с его применением |

Смеситель |

- |

- |

+ |

- |

- |

То же |

|

полимерцементобетонной и цементобетонной смеси |

Известные мешалки, применяемые для приготовления цементобетонной смеси |

- |

- |

- |

+ |

+ |

То же |

|

цементобетонной смеси |

Известные машины, применяемые для распределения цементобетонной смеси |

- |

- |

- |

- |

+ |

Выпускается промышленностью |

|

дробленого песка, песка |

Распределитель каменной мелочи ДС-49, распределитель щебня ДС-54 |

+ |

+ |

- |

- |

- |

То же |

|

Уплотнение |

|

|

|

|

|

|

|

|

дробленого песка; природного песка, нанесенного на распределенное вяжущее; полимербетона на эпоксидном и полиэфирном вяжущих |

Каток легкий самоходный гладковальцовый (вибрационный) до 10 т например |

+ |

- |

+ |

- |

- |

То же |

|

ДУ-47А |

|||||||

|

полимербетона на резорцинформальдегидном вяжущем |

Поверхностный вибростол ИВ-19, ИВ-20, ИВ-91 |

- |

- |

+ |

- |

- |

Выпускается промышленностью |

|

слоя полимерцементобетона, тонких слоев цементобетона при приклейке его к покрытию эпоксидным вяжущим |

Уплотняющий рабочий орган машин ДС-100 и ДС-110. Вибробрус, выглаживающий брус, легкий каток |

- |

- |

- |

+ |

+ |

То же |

|

Уход за обычным цементобетоном и полимерцементобетоном |

ДРМ, ДС-105А |

- |

- |

- |

+ |

+ |

То же |

Для растирания раствора соляной кислоты по покрытию щетку поливочно-моечной машины применять нельзя.

Для очистки покрытия от пыли и грязи можно использовать также ветровую машину ВМ-63 или тепловую машину ТМ-59.

7.3. Для механической очистки покрытия можно применять передвижной пескоструйный аппарат или машину МРБ-1, снабженную алмазными фрезами. Поверхность цементобетонного покрытия после фрезерования становится ровной и приобретает шероховатость за счет бороздок, образуемых алмазными резцами фрезы.

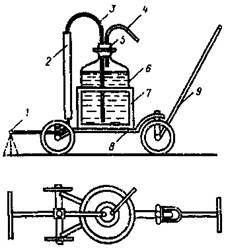

7.4. Для приготовления и розлива 28

%-ного раствора соляной кислоты необходимо изготовить специальную (рис. 1)

ручную трехколесную тележку с металлической корзиной для установки стандартной

20-литровой стеклянной бутыли. В горловину бутыли вставляют резиновую пробку с

двумя трубками из нержавеющей стали. По

короткой трубке в бутыль ручным насосом подается небольшое количество воздуха.

По длинной сифонной трубке и резиновому шлангу раствор соляной кислоты

поступает в распределительную трубку и через мелкие отверстия выливается на

обрабатываемую поверхность. За один проход обрабатывается полоса цементобетонного покрытия

шириной

1 - распределительная трубка; 2 - шланг; 3 - сифонная трубка; 4 - воздушная трубка; 5 - пробка; 6 - бутыль; 7 - корзина; 8 - рама тележки; 9 - дышло.

Рис. 1. Приспособление для розлива раствора соляной кислоты

7.5. Для приготовления эпоксидного, эпоксидно-битумного, полиэфирного вяжущего, а также полимербетонной смеси на этих вяжущих можно использовать смесительный агрегат Харьковского механического завода Минтрансстроя. К смесительному агрегату приданы два бачка-тележки, в которых составляющие материалы перемешивают и транспортируют в пределах рабочей площадки. Краткая характеристика смесительного агрегата:

Масса, кг - 459

Вместимость бачка-тележки, л - 4В

Частота вращения шнекового смесителя, об/мин - 35

Мощность двигателя УД-25С, кВт - 5,7 (8)

Частота вращения коленчатого вала двигателя, об/мин - 3000

Для хорошего

перемешивания зазор между лопастью шнекового смесителя и днищем бака должен быть

не более

Можно также применять смесители, выпускаемые химической промышленностью для приготовления полимеров, эмульсий, пластифицированных смесей, смесей сыпучих и жидких материалов, а именно:

лопастные смесители с реверсивным шнеком модели СРШ-5 и СРШ-25;

реакторы-смесители непрерывного действия типа СН модели СН-100; СН-200; СН-300; СН-400 с напором 50-15000 кг/ч.

В таких смесителях одни шнеки очищают другие; рабочая камера герметична.

7.6. Для приготовления

эпоксидно-каменноугольного и резорцинформальдегидного вяжущих и смесей на этих

вяжущих применяют бетономешалку типа С-742А, один замес которой составляет

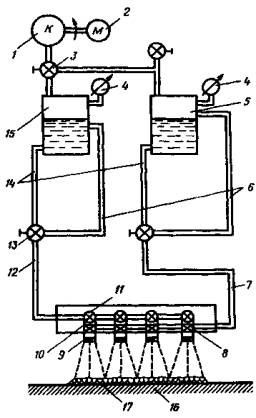

7.7. Распределять эпоксидное

вяжущее по цементобетонному покрытию рекомендуется распределителем конструкции

Союздорнии с шестью соплами (рис. 2) на самоходной тележке. Вяжущее

распределяется по полосе шириной

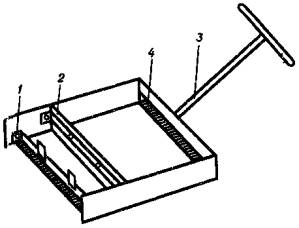

7.8. Распределять полимербетонную смесь

на эпоксидном, эпоксидно-битумном и полиэфирном вяжущем следует ящичным

распределителем (рис. 3), который легко изготовить. В нижней части передней

стенки ящика прикрепляют резиновую ленту, предотвращающую вытекание смеси.

Разравнивающую пластину можно устанавливать на различную высоту для получения

слоя заданной толщины. Другая, устроенная в ящике резиновая лента служит для

выглаживания уложенного слоя. Распределитель перемещается вручную с помощью

дышла. Ширина распределителя

7.9. Грунтовку и эпоксидно-каменноугольное вяжущее на большие площади наносят краскораспылителями типа 0-31А, 0-75.

При нанесении краскораспылителями

грунтовки струя должна быть направлена перпендикулярно поверхности покрытия, а

расстояние от сопла распылителя до покрытия должно составлять

1 - компрессор; 2 - двигатель; 3 - редуктор; 4 - манометр; 5 - бак с эпоксидной смолой и растворителем; 6 - сливной трубопровод; 7 - трубопровод для подвода смолы и растворителя; 8,9 - распылительные форсунки; 10 - кран; 11 - блок распылителей; 12 - трубопровод для подвода отвердителя, пластификатора и растворителя; 13 - трехходовой кран; 14 - напорные магистрали; 15 - бак отвердителя, пластификатора и растворителя; 16 - покрытие; 17 - защитный слой

Рис. 2. Схема распределения вяжущего распределителем конструкции Союздорнии

1 - планка с выглаживающей лентой; 2 - регулируемая разравнивающая пластинка; 3 - дышло; 4 - резиновая лента

Рис. 3. Ящичный распределитель

7.10. Для распределения полимербетонной

смеси на эпоксидно-каменноугольном вяжущем на больших площадях можно применять отвальные

асфальтораспределители типа ЭД-30. Ширина укладываемой полосы 0,7-

7.11. Для распределения дробленого или природного песка по разлитому полимерному вяжущему или распределенной полимербетонной смеси применяют распределители ДС-54 и ДС-49.

7.12. Тонкий защитный слой, устроенный с применением вяжущих на эпоксидной, полиэфирной смолах можно уплотнять одновальцовым моторным виброкатком Д-684 или самоходным виброкатком ДУ-47, а на резорцинформальдегидной смоле - поверхностными вибраторами ИВ-19, ИВ-20, ИВ-91.

7.13. Тонкий защитный слой из цементобетона уcтраивают теми же механизмами, что и цементобетонное покрытие.

7.14. Кроме оборудования, указанного в таблице, бригада, выполняющая работы по устройству тонкого защитного слоя покрытия с применением полимерных материалов, должна иметь в своем распоряжении бортовой автомобиль, вагон типа ВО, автокран для по -грузки и разгрузки смесительного агрегата и другого оборудования, а также следующий инвентарь: весы торговые, ведра, лопаты, гладилки, бутыли стеклянную 20-литровые, кисти малярные, щетки металлические и волосяные, рейку трехметровую, рулетку 10-метровую, пленку в рулонах.

8. Контроль за качеством работ

8.1. В процессе устройства тонкого защитного слоя с применением полимерных материалов контролируют приготовление полимерных вяжущих и смесей на их основе, устройство из этих смесей тонкого защитного слоя, качество готового тонкого защитного слоя покрытия.

8.2.

При приготовлении полимерных вяжущих и смесей на месте производства работ

контролируют качество исходных материалов, точность дозирования, а также

качество готовой продукции. Свойства полимерных смол, пластификаторов,

отвердителей и ускорителей должны соответствовать характеристикам, приведенным

в заводском паспорте. Для контроля качества готовой полимербетонной смеси

отбирают одну-две пробы в течение смены, из которых формуют цилиндрические образцы

диаметром и высотой

По результатам испытаний на сжатие образцов в суточном возрасте судят о качестве уложенной смеси, сравнивают их с результатами, полученными при испытании лабораторных образцов из полимербетонной смеси такого же состава. Предел прочности при сжатии полимербетона должен быть не менее 40 МПа.

8.3. Контроль в процессе устройства и в период формирования защитного слоя покрытия из полимерных материалов включает проверку качества подготовки покрытия (его ровности, чистоты и сухости, соответствия толщины укладываемого слоя заданной, а также наблюдение за процессами уплотнения, формирования, выравнивания этого слоя.

8.4. Качество готового тонкого защитного слоя с применением полимерных материалов контролируют путем отбора проб (вырубок) и их испытания.

Определяемая при этом плотность должна составлять 2,1-2,3 г/см3; водонасыщение по массе полимербетона на эпоксидной смоле - 0,3-0,5 %; полимербетона на полиэфирной смоле - 0,9-0,95 %.

На 14-е сутки

после устройства защитного слоя собирают по две пробы на каждом поперечнике

(при двух поперечниках на

8.5. При устройстве тонкого защитного слоя покрытия из цементобетонной смеси качество приготовления смеси и устройства из нее защитного слоя должна контролировать лаборатория в соответствии с «Положением о лабораториях в организациях главных управлений по строительству автомобильных дорог Минтрансстроя» (Союздорнии. М., 1981).

При этом лаборатория в соответствии с требованиями, изложенными в «Инструкции по строительству цементобетонных покрытий автомобильных дорог» ВСН 139-80 должна контролировать:

качество исходных материалов для приготовления цементобетонной смеси;

проектирование состава цементобетона и дозировку материалов;

правильность хранения исходных материалов;

приготовление цементобетонной смеси, ее однородность, подвижность и жесткость в момент приготовления;

соответствие прочности цементобетона заданной марке путем изготовления и испытания контрольных образцов;

однородность, подвижность и жесткость цементобетонной смеси, поступающей на место укладки;

транспортирование, распределение и уплотнение цементобетонной смеси и отделку поверхности покрытия;

соблюдение условий твердения свежеуложенного цементобетона и набора им прочности в заданные сроки;

ведение технической отчетности о контроле за качеством исходных материалов, приготовления цементобетонной смеси и прочности цементобетона.

8.6. При устройстве на покрытиях тонких защитных слоев с применением полимербетона на резорцинформальдегидном вяжущем контролируют содержание пылеватых частиц в минеральном материале; дозировку исходных материалов при приготовлении смеси; толщину укладываемого слоя; время уплотнения смеси; ровность поверхности слоя, качество его адгезии к поверхности покрытия и плотность.

8.7.

Готовый тонкий защитный слой должен быть ровным, шероховатым и иметь хорошее

сцепление с поверхностью цементобетонного покрытия. Ровность слоя проверяют с

помощью 5-метровой рейки (расстояние между покрытием и рейкой не должно

превышать

Коэффициент сцепления колеса с покрытием, определяемый с помощью аэродромной тележки АТТ-2 и характеризующий шероховатость, должен быть не менее 0,6-0,7.

Предел прочности сцепления бетона защитного слоя с бетонной поверхностью покрытия при отрыве определяется прибором ППТ-1 (УА-151-67) и должен составить не менее 98 Н.

9. Техника безопасности

9.1.

Эпоксидные, полиэфирные, резорцинформальдегидные смолы, их отвердители и

пластификаторы - токсичные материалы, при работе с которыми необходим строго

соблюдать «Санитарные правила при работе эпоксидными смолами» № 348-60,

утвержденные главным государственным санитарным инспектором СССР 27 декабря

9.2. К работе с полимерными материалами допускаются лица, предварительно прошедшие медицинский осмотр и ознакомленные с токсичными свойствами этих материалов, правилами техники безопасности, мерами профилактики и т.д.

9.3. Опасность возникновения профессиональных заболеваний у работающих с полимерными материалами можно свести до минимума, если не допускать загрязнения воздуха рабочих помещений (лабораторий) вредными веществами и исключить их попадание на кожу работников.

9.4. При работе с токсичными материалами необходимо устраивать местную вытяжную вентиляцию у источников выделения вредных газов.

Свежий воздух сначала должен поступать к работающему, затем к рабочему месту и, наконец, в вытяжную систему.

При работе с вредными веществами на дороге рабочие должны становиться с наветренной стороны от места производства работ.

9.5. Вследствие взрывоопасности и воспламеняемости полимерных материалов пользоваться открытым огнем и курить на рабочем месте и в непосредственной близости от него строго запрещается.

9.6. При работе с полимерными материалами необходимо соблюдать правила личной гигиены: тщательно мыть руки не только во время перерыва и после работы, но и немедленно после случайного загрязнения этими веществами. Попавшие на кожу полимерные материалы следует тотчас удалить ветошью, загрязненное место тщательно промыть водой с мылом, высушить и смазать мягчительным кремом.

9.7. Рабочие, занятые приготовлением и распределением 28 %-ного раствора соляной кислоты, полимерных вяжущих и полимербетонных смесей, должны быть обеспечены комбинезонами, резиновыми перчатками, резиновой обувью и защитными очками.

9.8. После окончания работ рабочий должен снять комбинезон, перчатки, обувь и вычистить ацетоном места, запачканные полимерными материалами, вымыть лицо и руки водой с мылом и принять душ на работе или дома.

Приложение

СОСТАВЫ ПОЛИМЕРНЫХ ВЯЖУЩИХ И ПОЛИМЕРБЕТОННЫХ СМЕСЕЙ

Составы эпоксидного вяжущего

|

Компонент вяжущего |

Количество компонентов, мас. ч., в составах |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

(530868)* |

(687051)* |

(814993)* |

(833891)* |

|

|

|

Эпоксидная смола ЭД-20 |

100 |

100 |

100 |

100 |

100 |

|

Полиэтиленполиамин (ПЭПА) |

8-15 |

15-25 |

20-25 |

10-40 |

8-15 |

|

Дибутилфталат |

- |

- |

- |

- |

20-30 |

|

Фуриловый спирт |

20-30 |

- |

- |

10-100 |

- |

|

Скипидар |

- |

- |

60-100 |

- |

- |

|

Этилсиликат 32 (40) |

- |

10-25 |

- |

10-25 |

- |

|

Ацетон |

- |

20-100 |

- |

20-100 |

- |

|

Хлорное железо |

- |

- |

- |

10-40 |

- |

Примечание. Составы вяжущих и смесей с их применением раз работаны Союздорнии.

*В скобках даны номера авторских свидетельств.

Таблица 2

Ориентировочное водоцементное отношение при одинаковой подвижности полимерцементобетонной смеси

|

Количество эпоксидного вяжущего в цементобетонной смеси, % массы цемента |

Водоцементное отношение |

|

3-4 |

0,4 |

|

5-6 |

0,38-0,39 |

|

7 |

0,37-0,38 |

|

8 |

0,34-0,35 |

Составы эпоксидно-каменноугольного вяжущего и полимербетонной смеси

|

Компонент |

Количество компонентов, % массы, в составах |

||

|

1 |

2* |

3* |

|

|

Эпоксидная смола ЭД-20 |

33 |

6 |

6 |

|

Каменноугольная смола |

41 |

6 |

6 |

|

Толуол |

22 |

1 |

1 |

|

Полиэтиленполиамин |

4 |

1,2 |

1,2 |

|

Песок |

- |

42,8 |

85,8 |

|

Дробленый гранитный песок |

- |

43,0 |

- |

Примечание. Составы вяжущего и смесей с их применением разработаны ГПИиНИИГА «Аэропроект».

*Авторское свидетельство № 364648.

Составы эпоксидно-битумного и эпоксидно-каменноугольного вяжущего

|

Компонент вяжущего |

Количество компонентов, мас. ч., в составах |

||

|

1 |

2** |

3** |

|

|

Эпоксидная смола марки ЭД-20* |

100 |

100 |

100 |

|

Эпоксидная смола ПЭГ-1 |

- |

10-30 |

- |

|

Полиэтиленполиамин |

20-25 |

15-20 |

15-20 |

|

Жидкий нефтяной битум или каменноугольный деготь |

100-200 |

- |

- |

|

Жидкий сланцевый битум С 12/20 (С 20/35) |

- |

50-150 |

50-150 |

|

Жидкий тиокол НВБ-2 |

- |

- |

10-30 |

|

Этилсиликат 32 (40) |

- |

1-15 |

1-15 |

Примечание. Составы вяжущих 1 и смесей с их применением разработаны Союздорнии, составы вяжущих 2, 3 и смесей с их применением - Ленинградским филиалом Союздорнии.

*В составах 1-3 вместо эпоксидной смолы марки ЭД-20 допускается использовать смолу марки ЭИС-1.

**Авторское свидетельство № 566798.

Составы полиэфирного и полиэфирно-битумного вяжущего

|

Компонент вяжущего |

Количество компонентов в составах |

|

|

1 (мас. ч.) |

2 (% массы) |

|

|

Полиэфирная смола ПЭ-246 |

100 |

- |

|

Нафтенат кобальта |

1 |

7,4-10,0 |

|

Перекись циклогексанона |

3 |

- |

|

Полиэфирная смола ПН-1 (ПН-3) |

- |

- |

|

Жидкий нефтяной битум или нефтяной гудрон |

- |

23,9-43,0 |

|

Гипериз |

- |

2,9-3,9 |

|

Этилсиликат 32 (40) |

- |

3,3-16,7 |

Примечание. Состав вяжущего 1 и смесь с его применением разработаны Союздорнии, состав вяжущего 2 и смесь с его применением - Ленинградским филиалом Союздорнии.

Таблица 6

Составы полимербетонной смеси на эпоксидном и эпоксидно-битумном вяжущем

|

Состав вяжущего |

Состав минеральной части |

Соотношение «вяжущее: минеральная часть» |

|

1-5 (табл. 1) или 1-3 (табл. 4) |

Дробленый

гранитный песок размером 5- |

1:4 - 1:7 |

Таблица 7

Состав полимербетонной смеси на полиэфирном, полиэфирно-битумном вяжущем

|

Состав минеральной части |

Соотношение «вяжущее: минеральная часть» |

|

Дробленый

гранитный песок размером 5- |

1:4 - 1:6 (вяжущее 1 по табл. 5) |

|

Кварцевый песок - 44 % Минеральный порошок - 21 % |

1:3 - 1:5 (вяжущее 2 по табл. 5) |

Таблица 8

Состав полимербетонной смеси на резорцинформальдегидном вяжущем*

|

Компонент |

Количество компонентов, % массы |

|

Вяжущее |

|

|

Резорцинформальдегидная смола ФР-12 |

5-7 |

|

40 %-ный раствор формалина |

1,5-2,5 |

|

Каменноугольная смола |

7-9 |

|

Минеральная часть |

83-85 |

|

Дробленый гранитный песок размером, мм |

|

|

5-3 |

25-26 |

|

3-1 |

23-24 |

|

1-0,5 |

17-18 |

|

0,5-0,25 |

12-13 |

|

Песок |

20-22 |

*Авторское свидетельство № 740795