РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ВСН 98-74 Технические указания по проектированию, изготовлению и монтажу составных по длине конструкций железобетонных мостов.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНИЧЕСКИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И МОНТАЖУ СОСТАВНЫХ ПО ДЛИНЕ КОНСТРУКЦИИ ЖЕЛЕЗОБЕТОННЫХ МОСТОВ

ВСН 98-74

Минтрансстрой

Москва 1975

Содержание

Утверждены начальником

Главного технического управления.

Приказ № 34 от 30 сентября 1974 г.

ПРЕДИСЛОВИЕ

«Технические указания по проектированию, изготовлению и монтажу составных по длине конструкций железобетонных мостов» разработаны в развитие «Указаний по проектированию мостов и труб» и распространяются на проектирование и строительство составных по длине мостовых конструкций из предварительно напряженного и обычного железобетона.

В «Технических указаниях» изложены требования, которые необходимо соблюдать при проектировании составных конструкций, изготовлении их элементов, укрупнительной сборке и монтаже. В Приложениях дан подсобный материал по проектированию, изготовлению, укрупнительной сборке и монтажу составных конструкций, облегчающий организацию и выполнение этих работ.

С введением этого документа отменяются «Технические указания по проектированию, изготовлению и монтажу составных по длине мостовых железобетонных конструкций» (ВСН 98-64), утвержденные Техническим управлением Минтрансстроя 18 января 1964 г. для опытного применения.

Настоящие «Технические указания» разработали кандидаты технических наук И. Н. Серегин (руководитель), Н. А. Калашников, Ю. Н. Саканский, инж. М. И. Шейнцвит при участии кандидатов технических наук Л. В. Захарова, Ю. Л. Мельникова и С. Н. Пшеничникова, инженеров И. Л. Крестникова, А. П. Пономарева и Н. Н. Тихонова.

Общее редактирование выполнил канд. техн. наук И. Н.Серегин.

При подготовке «Технических указаний» к изданию учтены замечания Технического управления (инж. В. В. Гольшух).

|

Министерство транспортного строительства (Минтрансстрой) |

Ведомственные строительные нормы Технические указания по проектированию, изготовлению и монтажу составных по длине конструкций железобетонных мостов |

ВСН 98-74 Минтрансстрой |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие «Технические указания» разработаны в развитие «Указаний по проектированию мостов и труб» и распространяются на проектирование и строительство мостовых конструкций, составных по длине (высоте) с напрягаемой или ненапрягаемой арматурой.

Примечание. Составными по длине (высоте) называются конструкции, состоящие в пределах длины пролета (высоты опоры) из отдельных блоков, соединенных между собой тем или иным способом.

1.2. Составные по длине (высоте) конструкции допускается применять в пролетных строениях и опорах автомобильно-дорожных и городских мостов при любых статических схемах и конструктивных решениях.

|

Внесены Государственным Всесоюзным дорожным научно-исследовательским институтом (Союздорнии) |

Утверждены Главным техническим управлением Министерства транспортного строительства приказом № 34 от 30 сентября 1974 г. |

Срок введения - |

2. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ СОСТАВНЫХ КОНСТРУКЦИЙ

Материалы

2.1. Составные конструкции проектируют с соблюдением требований главы СНиП II-Д.7, «Указаний по проектированию мостов и труб» и настоящих «Технических указаний».

2.2. Для блоков пролетных строений применяют тяжелый бетон марки по прочности на сжатие не менее 400 или керамзитобетон марки не менее 300.

В сборно-монолитных конструкциях пролетных строений или сборных с отделенной плитой проезжей части для элементов плиты проезжей части и диафрагм допускается тяжелый бетон марки не менее 300 и керамзитобетон марки не менее 200.

Для блоков составных опор применяют тяжелый бетон марки не менее 300, а для элементов опор, расположенных выше горизонта ледохода, - керамзитобетон марки не менее 200.

Для заполнения швов между блоками применяют бетон или раствор прочностью не менее прочности бетона блоков, а для клееных стыков - специальные материалы (см. разделы 5 и 6).

Примечания. 1. При применении для блоков пролетных строений бетона марки более 400 для омоноличивания продольных швов между балками допускается бетон марки 400, если по расчету не требуется большей прочности.

2. Допускается в одной и той же конструкции (балке, ригеле) применять блоки из бетонов разной прочности.

2.3. В качестве напрягаемой арматуры используют:

а) семипроволочные арматурные пряди диаметром 15 мм по ГОСТ 13840-68;

б) холоднотянутую стальную круглую углеродистую проволоку по ГОСТ 7348-63;

в) стальные канаты в соответствии с ВСН 71-70 Минтрансстроя.

Пучки, располагаемые в открытых каналах, должны выполняться из арматурной проволоки с цинковым покрытием по ГОСТ 7372-66*.

Стали и другие материалы, используемые для изготовления анкеров, приведены в разд. 7.

2.4. Для омоноличивания напрягаемой арматуры, расположенной в открытых каналах, применяют бетон или раствор на гидрофобном цементе или с пластифицирующими газововлекающими или газообразующими добавками, повышающими пластичность смеси и улучшающими структуру бетона (раствора). Бетон (раствор) должен иметь марку по прочности на сжатие не менее 300, марку по водонепроницаемости В-8 (ГОСТ 4800-59 «Бетон гидротехнический. Методы испытания бетона») и В/Ц ≤ 0,40. Заполнитель для бетона омоноличивания применяют крупностью не более 20 мм.

Для омоноличивания напрягаемой арматуры, расположенной в закрытых каналах, используют цементное тесто или цементный раствор (см. разд. 8).

Принципы проектирования

2.5. Составные конструкции проектируют исходя из условий изготовления блоков на стационарных предприятиях (завод, полигон) или на стройплощадке в инвентарной опалубке, при строгом соблюдении допусков в размерах блоков и других требований настоящих «Технических указаний».

Место укрупнительной сборки (на заводе, стройплощадке или в пролете) назначают в зависимости от местных условий на основе технико-экономического анализа разных вариантов организации работ.

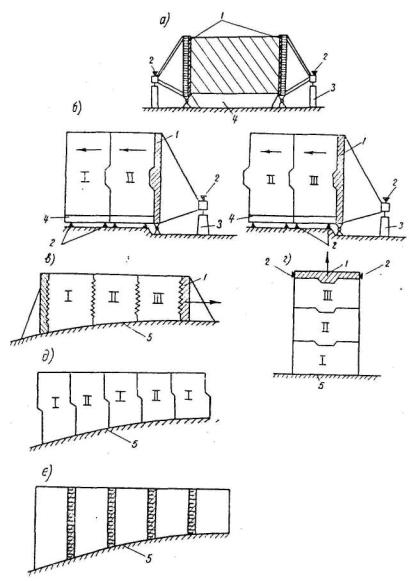

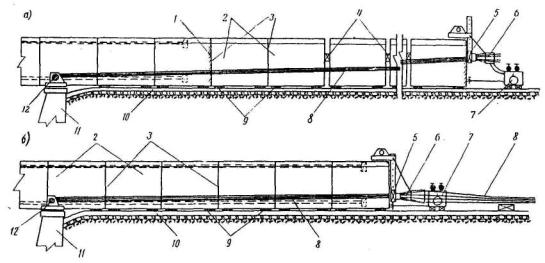

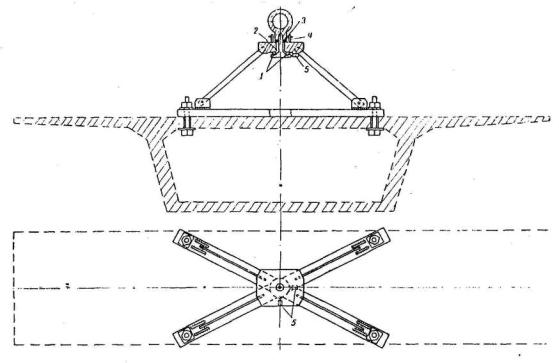

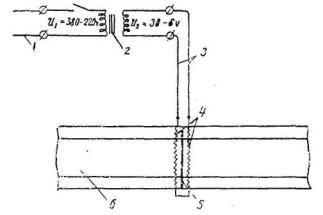

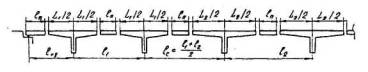

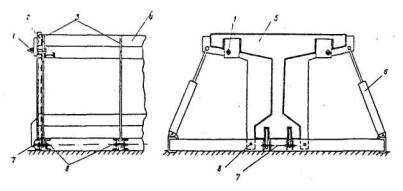

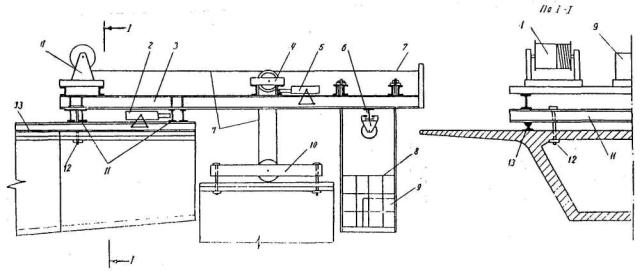

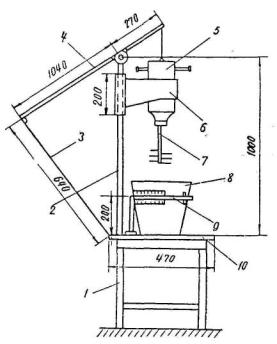

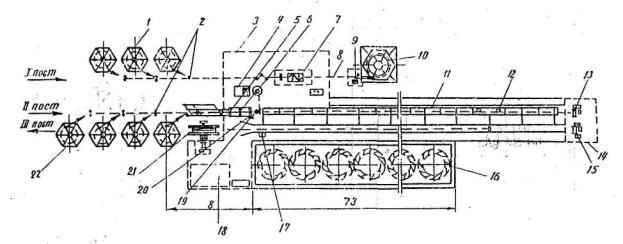

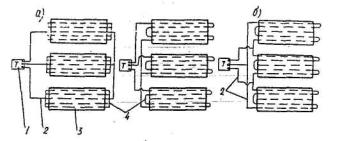

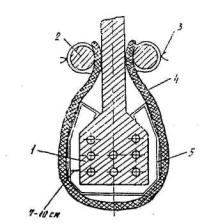

2.6. Разрезные балочные пролетные строения из предварительно собранных балок монтируют теми же способами, что и пролетные строения из цельнопролетных балок. Пролетные строения мостов других систем монтируют: навесным (рис. 1) или полунавесным способами, путем продольной надвижки (рис. 2), а также путем сборки на инвентарных передвижных (рис. 3) или стационарных подмостях.

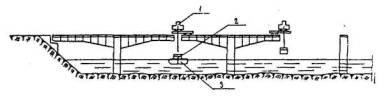

Рис. 1. Схема

навесной уравновешенной сборки:

1-монтажный крап; 2-блок; 3-понтон или другое транспортное средство

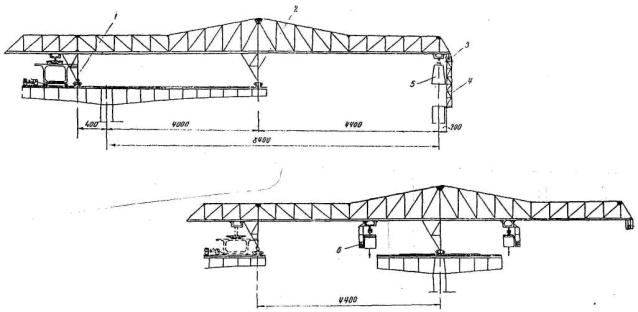

2.7. Способ монтажа назначают в зависимости от местных условий на основе технико-экономического анализа, при этом учитывают, что пролетные строения, монтируемые методом продольной надвижки, должны располагаться на прямом участке профиля или вертикальной кривой одного радиуса.

Балочные неразрезные пролетные строения с пролетами 33 и 42 м при небольшом количестве пролетов монтируют, как правило, методом продольной надвижки, а при большом количестве пролетов (7-8 и более) - на перемещающихся подмостях.

Пролетные строения с пролетами 63 м и более балочных неразрезных и рамно-консольных мостов, как правило, монтируют уравновешенным навесным способом.

2.8. Пролетные строения, монтируемые методом продольной надвижки, проектируют постоянной высоты по длине пролета, а монтируемые навесным способом, как правило, переменной высоты.

2.9. Конструкцию, разбивку пролетных строений и опор на блоки и способ их монтажа назначают так, чтобы размеры сечений бетона и арматуры определялись расчетными усилиями от эксплуатационных нагрузок. Назначение размеров сечений по расчетным усилиям от монтажных нагрузок допускают лишь при условии соответствующего технико-экономического обоснования.

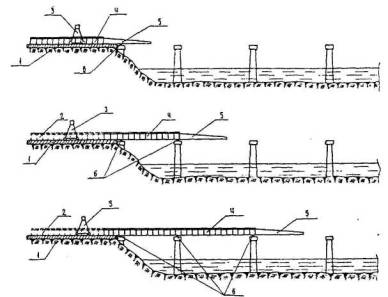

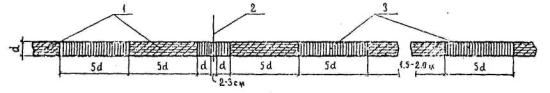

Рис. 2. Последовательность

сборки и продольной надвижки пролетного строения:

1-сборочный стенд; 2-блоки; 3-монтажный кран; 4-собранная

часть пролетного строения; 5-аванбек; 6-накаточные устройства

Рис. 3. Последовательность сборки на

инвентарных передвижных подмостях:

1-монтажный кран: 2-блок; 3-передвижные

подмости; 4-аванбек; 5-тяговый канат

2.10. Составные балки объединяют между собой (в поперечном направлении) теми же способами и средствами, что и цельнопролетные.

2.11. Блоки пролетных строений и опор, особенно заводского изготовления, должны быть полностью или частично типизированы таким образом, чтобы для серии конструкций их изготовление, укрупнительная сборка и монтаж осуществлялись с применением одного и того же технологического оборудования.

В мостах консольных систем блоки, равноудаленные от концов консоли, следует проектировать так, чтобы они были одинаковыми при любой величине пролета.

При заводском изготовлении конструкций блоки коробчатого сечения с консолями следует проектировать так, чтобы из них можно было собирать мосты с различными габаритами, изменяя только длину консолей блоков.

2.12. Габаритные размеры блоков типовых конструкций (или повторного применения) и их вес назначают из условий возможности перевозки и перегрузки блоков с одного вида транспорта на другой средствами общего назначения.

2.13. Форму блоков принимают из условия изготовления их в инвентарной опалубке, состоящей из ограниченного количества щитов длиной на весь блок. Форму и местоположение выступов и утолщений в блоках при необходимости их устройства выбирают такими, чтобы они не затрудняли распалубку.

В конструкциях с нижней арматурой, расположенной в открытых каналах, часть блоков коробчатого сечения должна иметь в плите окна для подачи внутрь коробок бетона омоноличивания.

Блоки конструкций с напрягаемой арматурой из стальных канатов должны иметь полукруглые или очерченные по кривой переменного радиуса выступы для анкеровки петель канатов.

Примечания. 1. При расположении напрягаемой арматуры под тротуарами применение тротуарных блоков с вкладными плитами не допускается.

2. При расположении напрягаемой арматуры в верхнем поясе устройство трамвайного пути на балласте не рекомендуется.

2.14. Составные конструкции с клееными стыками проектируют по возможности такими, чтобы они были способны: нести монтажные нагрузки при неотвержденном клее и допускать обжатие клеевого шва путем натяжения части рабочей арматуры.

2.15. При проектировании составных конструкций должны быть предусмотрены: фиксаторы, установочные и монтажные приспособления, реперы и марки.

Установочные и монтажные приспособления рассчитывают на усилия, действующие в процессе монтажа. Как правило, установочные и монтажные приспособления используют многократно и после окончания монтажа полностью или частично удаляют.

Примечания. 1. Фиксаторы-устройства, предназначенные для обеспечения с заданной точностью правильного положения опалубки или блоков при изготовлении или взаимного положения смежных блоков при монтаже (укрупнительной сборке).

2. Установочные приспособления-устройства, предназначенные для облегчения установки блоков и элементов опалубки в проектное положение с заданной точностью.

3. Монтажные приспособления - устройства, предназначенные для захвата блоков, закрепления блоков в проектном положении до момента полного или частичного натяжения арматурных элементов; обжатия стыков на время отверждения клея или раствора в стыках; закрепления подкрановых путей и анкеровки монтажного крана.

4. Реперы и марки-устройства, предназначенные для контроля: правильности положения блоков в процессе монтажа (укрупнительной сборки).

5. Функцию фиксаторов, установочных и монтажных приспособлений может выполнять одно устройство, соответственно запроектированное.

6. Применения для крепления фиксаторов, установочных и монтажных приспособлений стальных закладных частей следует избегать.

7. Непосредственное сопряжение (в упор) стальных закладных деталей в стыке не допускается.

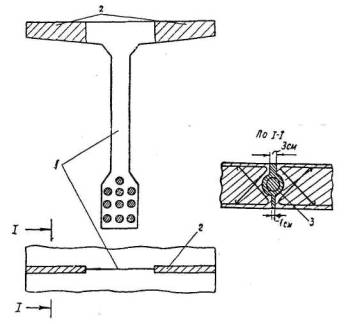

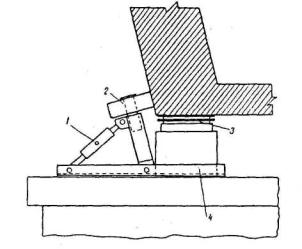

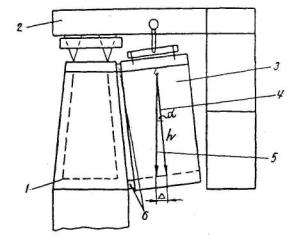

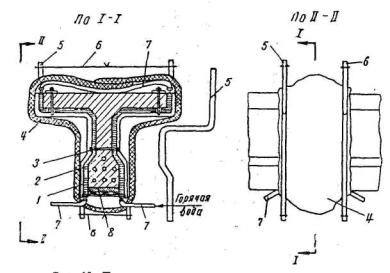

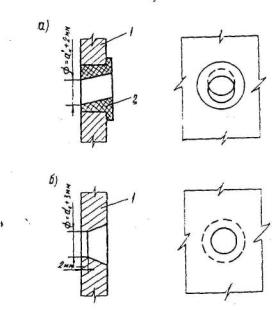

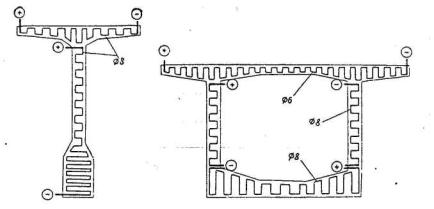

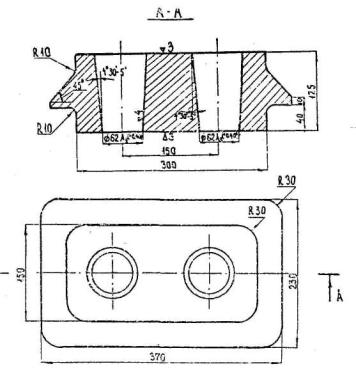

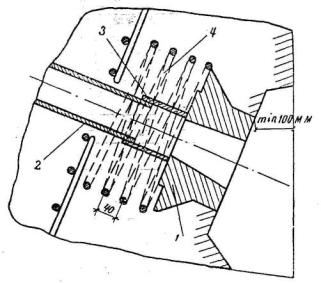

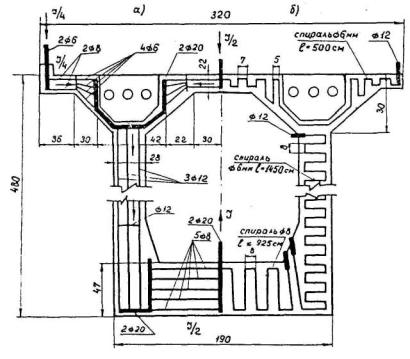

2.16. В блоках пролетных строений с клееными и сухими стыками для обеспечения правильного положения их в конструкции и фиксации положения при «наводке» следует устраивать железобетонные фиксаторы в плите проезжей части и в стенках блока (рис. 4).

В блоках, примыкающих к опоре, предусматривают специальные марки, необходимые для точной установки этих блоков в плане и профиле.

2.17. Конструкция верха опор и надопорных блоков должна обеспечивать простое и безопасное выполнение всех операций, связанных с монтажом конструкции и их установкой на опорные части (установка, временная заделка, в случае необходимости, и освобождение опорных частей, регулировка положения монтируемых консолей и другие работы).

2.18. Отверстия в блоках главных балок или монтажные петли, служащие для крепления захватных приспособлений, располагают так, чтобы блок, подаваемый на монтаж, не имел больших перекосов.

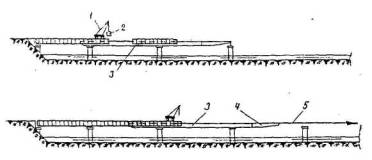

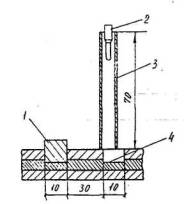

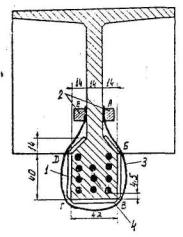

Рис. 4. Общий вид блока с железобетонными

фиксаторами:

1-гнездо; 2- шип

Для установки блока в необходимое положение следует применять специальные траверсы, позволяющие менять положение точки подвески блока и его положение в пространстве.

2.19. Поверхности блоков, на которые в дальнейшем будут укладывать бетон омоноличивания пучков, устраивают шероховатыми; это указывают в опалубочных чертежах блоков.

Армирование и анкеровка

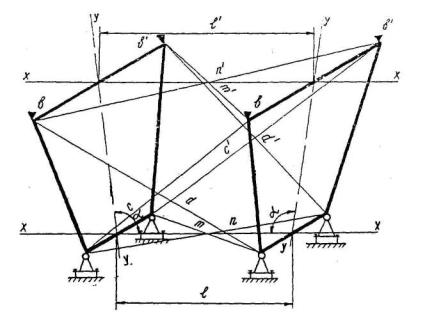

2.20. В качестве напрягаемой арматуры применяют:

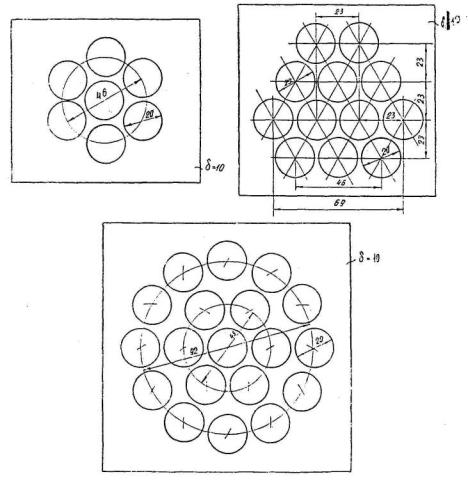

- пучки из 7, 12 и 19 семипроволочных прядей диаметром 15 мм с конусными анкерами;

- пучки из 24, 36 и 65 проволок диаметром 6 мм с высаженными на концах головками;

- щучки из 24 отдельных проволок диаметром 5 мм с конусными анкерами (рис.5).

Допускается применять стальные канаты с анкерами стаканного типа или заанкериваемые петлей, огибающей выступ в плите блока.

Примечания. 1. Допускается применять пучки из большего числа пряден или проволок, а также из проволок или прядей большего диаметра при условии всесторонней экспериментальной проверки прочности и деформативности анкеров.

2. Допускается использовать анкеры для закрепления пучков из меньшего количества прядей или проволок при условии симметричного их расположения относительно оси анкера.

3. В пучках из проволок с высаженными головками один анкер должен быть сборным.

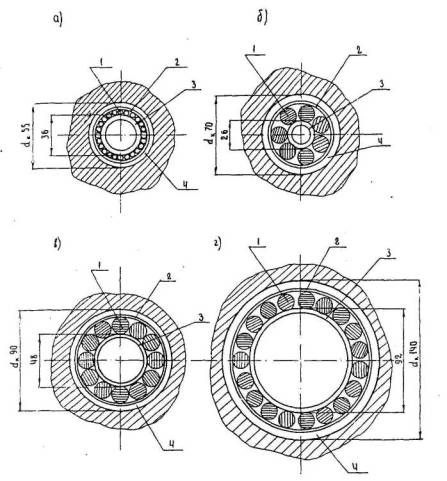

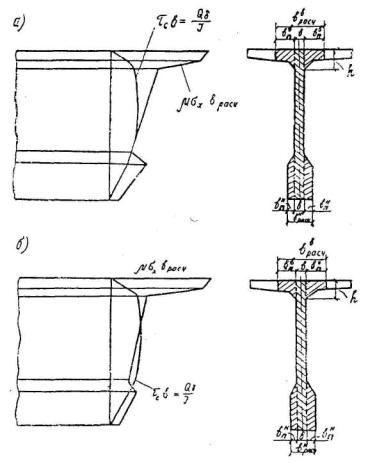

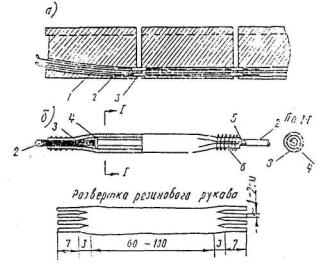

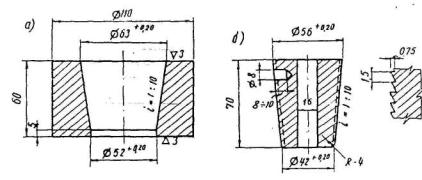

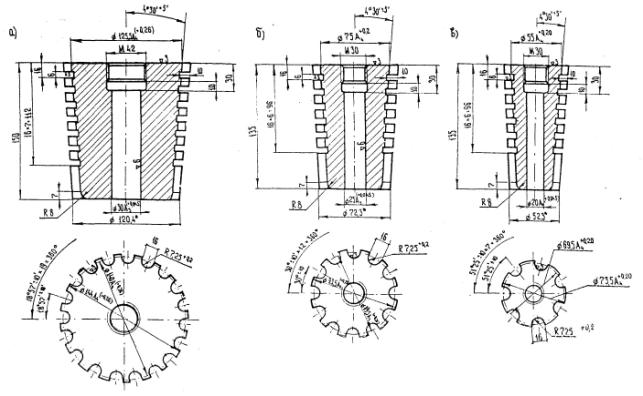

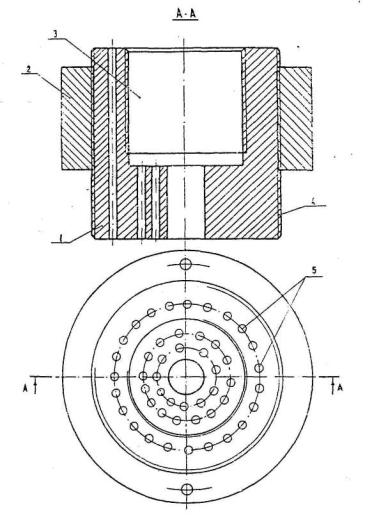

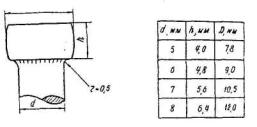

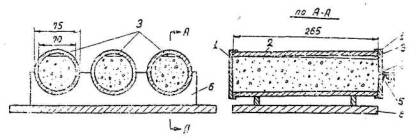

Рис. 5. Поперечное

сечение пучков из проволок и прядей:

а - из 24 проволок Æ 5 мм; б - из 36 проволок Æ 6 мм или 48

проволок Æ

5 мм; в - из 65 проволок Æ 6 мм или 86 прополок Æ 5 мм: г - из 7

прядей Æ

15 мм; д - из 12 прядей Æ 15 мм: е - из 19 прядей Æ 15 мм

2.21. Напрягаемую проволочную и прядевую арматуру располагают, как правило, в закрытых каналах с минимальным увеличением бетонного сечения для их размещения и максимальным использованием рабочей арматуры в качестве монтажной (приложение 1).

Концы всех или части пучков следует заводить в стенки с целью уменьшения влияния поперечной силы от вертикальной нагрузки на работу конструкции и использования рабочей арматуры для обжатия стыков в процессе укрупнительной сборки или монтажа, чтобы избежать или сократить применение напрягаемых хомутов или монтажных тяжей (пучков).

Располагать напрягаемую арматуру под тротуарными блоками, а также в непосредственной близости от бордюра и водоотводных трубок не рекомендуется.

Чередовать по длине расположение напрягаемой арматуры в открытых и закрытых каналах (кроме концевых участков, которые, как правило, располагают в закрытых каналах) не допускается.

2.22. Напрягаемую арматуру разрешается располагать с отгибами в вертикальной или горизонтальной плоскостях, а также с перегибом в обеих плоскостях.

Отгибают арматуру плавно с минимальными углами перегиба. В необходимых случаях в местах перегиба устанавливают стальные и пластмассовые трубки или принимают другие меры для уменьшения сил трения при натяжении арматуры (обмотка пучка проволокой или его смазка на участке перегиба).

2.23. Пучки из проволок и прядей обрывают, как правило, на торцах блоков в стенках, на утолщении стенок или плит у стенок. Анкеры располагают во всех блоках или группе блоков по возможности в одних и тех же местах.

Анкерные колодки размещают в углублениях так, чтобы концы пучков после их натяжения и обрезки не выступали за габариты блока.

При обрыве пучков в плите проезжей части (включая вуты и утолщения) гнезда для анкерных колодок проектируют так, чтобы их можно было заполнять бетоном сверху.

2.24. Диаметры закрытых каналов для проволочной и прядевой арматуры в пределах основной длины пучков принимают независимо от типа анкеров не менее:

- для пучков из 24 отдельных проволок диаметром 5 мм - 55 мм;

- для пучков из 36 проволок диаметром 6 мм и 7 прядей диаметром 15 мм - 70 мм;

- для пучков из 65 проволок диаметром 6 мм и 12 прядей диаметром 15 мм - 90 мм;

- для пучков из 19 прядей диаметром 15 мм - 110 мм.

Диаметр закрытых каналов для арматуры из стальных канатов с анкерами стаканного типа принимают на 20 мм больше диаметра анкера.

2.25. На участке, примыкающем к анкеру, диаметр канала с учетом размещения организованного участка пучка и утапливания натяжных анкеров для проволок с высаженными головками принимают:

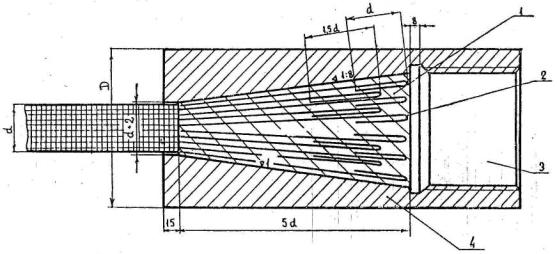

- для пучков с конусными анкерами - по рис. 6;

- для пучков из проволок с высаженными головками - на 10 мм больше диаметра корпуса натяжного анкера и габаритных размеров пучка у входа в корпус сборного неподвижного анкера.

Длину уширенного участка канала назначают равной величине удлинения пучка плюс 50 см. Сопряжение уширенного участка канала с нормальным выполняют с уклоном стенки . 1:10.

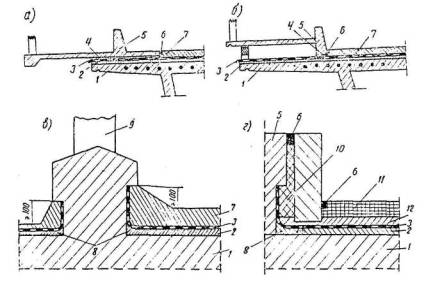

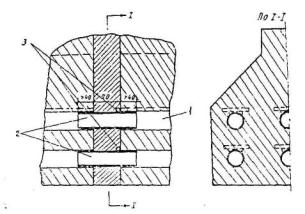

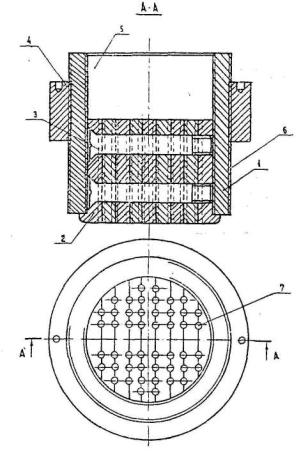

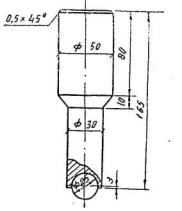

Рис. 6. Поперечное

сечение концевых участков каналов и пучков с конусными анкерами:

а - из 24 проволок Æ 5 мм; б - из 7 пряден Æ 15 мм; в - из 12

прядей Æ

15 мм: г - из 19 пряден Æ 15 мм: 1-проволоки (пряди) пучка: 2-проволочные скрутки;

3-спираль из проволоки диаметром 1,5-2.0 мм; 4-канал

2.26. Патрубки для инъектирования каналов, при отсутствии специальных отверстий в анкерах, устанавливают вблизи анкеров под углом не более 45° к оси канала.

В каналах длиной более 60 м устанавливают дополнительные патрубки для инъектирования.

2.27. При расположении напрягаемой арматуры в открытых каналах предусматривают конструктивные меры, обеспечивающие сохранение арматурой проектного положения при монтаже пролетного строения и ее обетонирования, а также свободный доступ к входным отверстиям закрытых каналов.

2.28. Защитный слой бетона омоноличивания напрягаемой арматуры, расположенной .в открытых каналах, должен иметь толщину не менее 50 мм. Толщину защитного слоя у анкерных колодок и распределительных листов принимают не менее 30 мм.

Отвод воды и гидроизоляция

2.29. В проекте предусматривают конструктивные меры, обеспечивающие быстрый сток воды с поверхности всех элементов, на которые она может попасть, и предупреждающие попадание и скопление воды под элементами одежды и тротуарами, а также загрязнение фасадных поверхностей.

2.30. Все стыки между тротуарными блоками и их элементами, через которые возможно проникание воды на нижележащую конструкцию пролетного строения, заполняют водонепроницаемым материалом.

В месте примыкания покрытия к тротуарным блокам и окаймлению деформационных швов в покрытии устраивают штрабу шириной 20 мм и глубиной 20-30 мм, заполняемую водонепроницаемым материалом.

2.31. В зависимости от местоположения моста стыки и штрабы заполняют:

в I и II дорожно-климатических зонах - тиоколовым герметиком («Гидром, Г-1»);

во II и III дорожно-климатических зонах - мастикой «Изол» или резино-битумным вяжущим (РБВ-25, 35, 50);

в III-V дорожно-климатических зонах - резино-битумной мастикой.

При применении тиоколового герметика сопрягаемую поверхность асфальтобетонного покрытия предварительно промазывают клеем 78 БЦС или эпоксидной грунтовкой.

2.32. Отвод воды осуществляют приданием уклонов всем поверхностям, на которые может попасть вода, и специальными устройствами, выводящими воду из пониженных мест за пределы конструкций.

2.33. Поверхность проезжей части, тротуаров, конструкций,, расположенных под тротуарами и гидроизоляцией, устраивают с поперечным уклоном не менее 20 ‰. Поверхность предохранительных полос разрешается устраивать с большим уклоном, равным уклону обочин на подходах.

При наличии на мосту продольного уклона более 10 ‰ допускается применять меньшие поперечные уклоны, при этом сумма продольного и поперечного уклонов должна быть не менее 30 ‰.

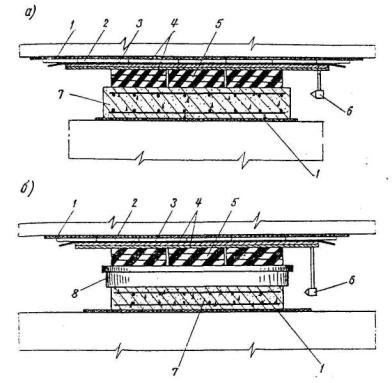

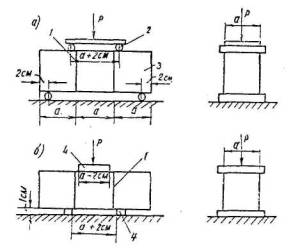

В случаях, когда дно корыта трамвайного полотна располагают ниже верха плиты автомобильного полотна, а также при устройстве пути на балластном слое поверхность подготовительного слоя под трамвайным полотном устраивают конвертами так, чтобы все плоскости конверта имели уклон не менее 30 ‰ (рис. 7, а). При продольном уклоне трамвайного пути более 30 ‰ конверты не устраивают (рис. 7, б).

2.34. За пределы конструкции воду удаляют путем:

- установки водоотводных трубок или лотков;

- обеспечения свободного стока вдоль моста на подходы и сброса воды по поперечным лоткам, устраиваемым на откосах насыпи на расстоянии не менее 10 м за устоями;

- сброса воды на сторону через тротуары или щели под ними.

Отводить воду на сторону допускается на мостах, под которыми нет регулярного движения людей и транспортных средств, при этом через тротуары - только при слабом пешеходном движении.

Отвод воды путем свободного стока вдоль моста применяют при продольном уклоне не менее 10 ‰.

Для удаления воды из-под тротуаров в наружном ребре тротуарных блоков устраивают щели или устанавливают блоки так, чтобы щель шириной не менее 50 мм была между концом консоли и наружным ребром тротуарного блока. Удалять воду из-под тротуаров путем устройства водоотводных трубок или отверстий не рекомендуется.

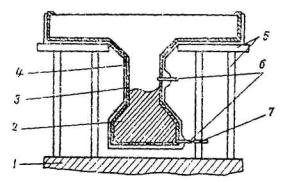

Рис. 7. Схема

отвода воды из-под трамвайных путей:

1-линии перелома профиля гидроизоляции; 2-трубка для отвода фильтрата:

3-плита проезжей части; 4-отверстие в гидроизоляции: 5-бетон подрельсового

основания; 6-защитный слой; 7-гидроизоляция; 8-подготовительный слой; 9-дренаж

2.35. На концах консолей плиты крайних балок и тротуаров устраивают выступы (слезники) высотой не менее 20 мм, препятствующие затеканию воды на нижние и боковые поверхности конструкций.

2.36. Трубки для отвода поверхностной воды устанавливают в пределах предохранительных полос. Расстояние между трубками (лотками) принимают по табл. 1, при этом в пролете должно быть не менее трех трубок - одна в середине пролета и у опор. Трубки у опор располагают так, чтобы вода из них не попадала на откос конуса и тело опор.

Таблица 1

|

Продольный уклон, ‰ |

Максимальное расстояние между трубками, м |

|

Менее 5 |

8 |

|

5-10 |

12 |

|

10 и более |

Не ограничивается |

При продольном уклоне менее 5‰ к водоотводным трубкам вдоль моста устраивают подводящие лотки с таким расчетом, чтобы уклон дна их был не менее 5‰.

Кроме того, устанавливают дополнительно:

- трубки (дрены) диаметром не менее 30 мм во всех пониженных местах плиты проезжей части (в центре конвертов под трамвайным полотном, у деформационных швов и т. п.) для удаления фильтрационных вод с поверхности гидроизоляции;

- трубки во всех пониженных местах нижнего пояса балок коробчатого сечения, в которых возможно скопление воды, попадающей через деформационные швы или от конденсата.

Перечисленные водоотводные устройства предусматривают проектом и выполняют при изготовлении блоков.

2.37. Конструкция водоотводных трубок должна допускать механизированное устройство элементов проезжей части (подготовительный и защитный слои, покрытие) и обеспечивать сток воды не только с поверхности покрытия, но и с поверхности гидроизоляции.

2.38. Верх водоотводных воронок, решеток или дрен и дно водоотводных лотков располагают на 20-30 мм ниже поверхности, с которой отводится вода.

Водоотводные трубки и лотки устраивают так, чтобы вода из них не попадала на элементы конструкции.

Низ водоотводных и дренирующих трубок должен выступать из конструкции не менее чем на 150 мм с тем, чтобы вода не затекала на наружную поверхность бетона.

2.39. Конструкцию гидроизоляции и материалы для нее принимают в соответствии с конструкцией пролетных строений.

На разрезных балочных пролетных строениях с клееными и сухими стыками и напрягаемой арматурой, расположенной в нижней зоне, оклеечную гидроизоляцию устраивают в соответствии с общими требованиями, как в мостах из цельно-пролетных балок с учетом настоящих «Технических указаний».

На пролетных строениях с напрягаемой арматурой, расположенной в уровне плиты проезжей части и особенно в открытых каналах, число изолирующих слоев принимают на один больше.

2.40. Гидроизоляцией должны быть закрыты все элементы несущих конструкций, находящиеся как под проезжей частью, так и под тротуарами.

При наличии в зоне расположения ограждающих устройств и под тротуарами напрягаемой арматуры гидроизоляцию устраивают непрерывной по всей ширине пролетного строения (рис. 8, а, б).

Рис. 8. Схемы сопряжения оклеенной гидроизоляции с элементами

мостового полотна:

1-плита проезжей части; 2-подготовительный слей; 3- гидроизоляция:

4-подливка из цементного раствора; 5-тротуарный блок; 6-водонепроницаемое

заполнение шва тиоколовой или битумной мастикой; 7-бетонное покрытие;

8-выкружка в подготовительном слое; 9-стойка ограждения; 10-заполнение зазора

цементопесчаным раствором; 11-асфальтобетонное покрытие; 12-защитный слой

2.41. Б случае раздельного устройства гидроизоляции под проезжен частью, тротуарами, а также под трамвайным полотном концы ее загибают так, чтобы верх загиба был выше поверхности покрытия и поверхности под тротуаром не менее чем на 100 мм и прикрыт сверху козырьком с выступом не менее 30 мм (рис. 8, в) или другим конструктивным элементом, защищающим гидроизоляцию и предупреждающим попадание воды за нее.

При применении отдельных бордюрных камней (чего следует избегать) кран гидроизоляции заводят под козырек в тротуарном блоке, а верхнюю часть пространства между блоками и камнями заполняют водонепроницаемым материалом (рис. 8,г).

Во всех случаях элементы мостового полотна, к которым приклеивают края гидроизоляции, должны иметь надежную связь с плитой проезжей части.

2.42. Материал гидроизоляции и технологию ее устройства принимают в соответствии с «Техническими указаниями по проектированию и устройству гидроизоляции мостов и труб». Для изолирующих слоев рекомендуется применять битум марки «Пластбит» (ТУ 38-1-253-69 Миннефтехимпрома).

2.43. Защитный слой устраивают из бетона с размером заполнителя не более 10 мм или из цементопесчаного раствора. Марку бетона или раствора по прочности на сжатие и морозостойкость принимают не менее 200.

Защитный слой выполняют толщиной 40 мм и армируют стальной сеткой № 45 из проволоки диаметром 2-2,5 мм (ГОСТ 5336-67*).

Стыки и их конструкция

2.44. Стыки в составных по длине конструкциях могут быть:

а) по расположению - вертикальными, горизонтальными или наклонными;

б) по форме - плоскими, плоскими с уступом или зубчатыми (рис. 9).

2.45. Объединение отдельных элементов в единую по длине конструкцию выполняют путем:

а) заполнения зазора между торцами стыкуемых блоков бетоном или раствором (бетонируемый стык);

б) упора стыкуемых блоков в торец друг другу с введением в стык тонкого слоя клея (клееный стык);

в) непосредственного упора стыкуемых блоков в торец друг другу (сухой стык).

2.46. Бетонируемые стыки применяют для стыкования составных по длине элементов любых конструктивных форм.

Клееные и сухие стыки применяют для стыкования блоков отдельных ветвей составных по длине конструкций: отдельных балок или ферм, столбов, опор и т.д. (рис. 10).

Ветви объединяют между собой с помощью бетонируемых или сварных стыков.

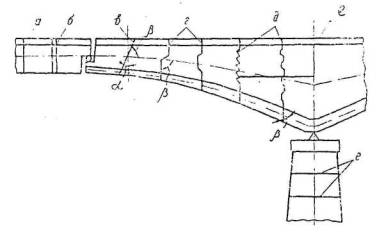

Рис. 9. Виды

стыков:

а-плоские вертикальные; б-плоские вертикальные с диафрагмой в стыке;

в-плоские наклонные; г-плоские с уступом; д-зубчатые; е-плоские

горизонтальные

Сухие стыки применяют только в тех случаях, когда устройство клееных стыков невозможно или сопряжено с большими трудностями.

В районах с сейсмичностью выше 5 баллов стыковать элементы конструкций насухо запрещается.

2.47. Расстояние между стыками назначают исходя из технико-экономических соображений (стоимости и удобства изготовления, транспортировки и монтажа), при этом расстояние между сухими стыками принимают не менее четверти наибольшего размера поперечного сечения стыкуемого элемента.

2.48. Плоские стыки применяют, когда поперечные силы, действующие в конструкции на различных стадиях ее работы, могут быть восприняты силами трения между стыкуемыми блоками или силами сцепления материала, заполняющего стык, с бетоном объединяемой конструкции.

Плоские стыки с уступом применяют, когда при укрупнительной сборке конструкции или ее монтаже, сил трения между блоками недостаточно для передачи поперечных сил, действующих в стыке на этой стадии работы конструкции.

Зубчатые стыки устраивают в тех случаях, когда сил трения или сцепления недостаточно для того, чтобы воспринять поперечные силы, действующие в конструкции в стадии строительства и эксплуатации.

2.49. Допускается устройство комбинированных соединений: на части сечения стыкуемых элементов - клееных или сухих стыков, а на остальной части сечения - бетонируемых стыков.

При комбинированных соединениях стыкуют на клее или насухо часть сечения, способную воспринимать нагрузки, действующие в стадии укрупнительной сборки или монтажа конструкции.

Участки бетонируемых стыков при комбинированных соединениях располагают там, где их устройство технологически совмещается с укладкой выравнивающего слоя или другими работами по укладке бетона.

2.50. Для улучшения работы комбинированных соединений на действие поперечных сил от временной нагрузки в бетонируемом шве плиты проезжей части устраивают железобетонную шпонку (рис. 11) или выпуски арматуры.

2.51. Угол между плоскостью стыка и вертикалью α (см. рис. 9) принимают для клееного стыка не более 10°, а для сухого и бетонируемого - не более 30°.

Угол между плоскостью стыка и линией, соединяющей центры тяжести отдельных элементов конструкции (плит, ребер), β (см. рис. 9) не должен превышать: для клееного стыка - 70°, а для сухого и бетонируемого - 60°.

2.52. Размеры уступа в плоских с уступом стыках назначают исходя из удобства работ по изготовлению и монтажу конструкции, при этом угол наклона рабочих граней уступа к горизонтальной плоскости принимают: при клееных стыках - не более 20°, а при сухих стыках - 30°.

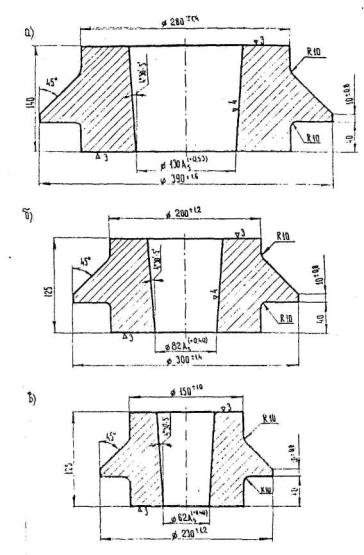

Рис. 10. Схема расположения стыков в составных

конструкциях:

1-сухие или клееные стыки;

2-бетонируемые стыки

2.53. Зубчатые стыки устраивают только в пределах ребер (см. рис. 9), при этом крайние зубья располагают от верхней и нижней граней сечения на расстоянии не менее 20 см.

Рис. 11. Схема

устройства комбинированного стыка:

1-сухой или клееный стык; 2-бетонируемые стыки с железобетонной шпонкой:

3-стальная спираль

Очертание зубчатого шва выбирают исходя из работы сечения, удобства изготовления блоков и укрупнительной сборки составной конструкции.

В сечениях, работающих на однозначную поперечную силу, зубчатый шов устраивают в виде треугольных выступов (рис. 12). Угол между наклонными гранями зубьев должен быть близок к 90°.

В сечениях, работающих на поперечные силы различного знака, выступы разрешается устраивать трапецеидального очертания. Угол наклона а рабочих граней выступов к горизонтальной плоскости принимают: для клееных стыков - не более 20° и для сухих стыков - не более 30°.

Плоские участки зубчатого стыка, в том числе участки стыков, расположенные в пределах горизонтальных элементов поперечного сечения, должны составлять с осью элементов углы, не более указанных в п. 2.51.

Рис. 12. Конструкция

зубчатых стыков и схема армирования выступов стенки:

1-сетки с ячейками не более 10´20 см; 2-арматура

выступов; 3-хомуты и горизонтальные стержни ребра

2.54. Размеры треугольных и трапецеидальных выступов не должны выходить за пределы размеров, указанных на рис. 12, при этом максимальным (минимальным) длинам выступов должны соответствовать максимальные (минимальные) высоты.

Углы выступов устраивают закругленными. Радиус кривизны участка, сопрягающего грани выступов, принимают равным 1,5-2,0 см:

2.55. Торцы стыкуемых элементов армируют сеткой из стержней диаметром не менее б мм с ячейками по горизонтали не более 10 см и по вертикали - 20 см, при этом суммарное сечение вертикальных стержней дополнительных сеток, устанавливаемых с каждой стороны стыка, должно быть не меньше суммарного сечения горизонтальных стержней, прерывающихся в стыке на участке, равном по высоте тройной длине анкеровки горизонтальных стержней.

Каждый выступ зубчатого стыка армируют не менее чем двумя стержнями диаметром 10 мм. Рекомендуется армировать выступы зубчатого стыка каркасами, состоящими из зигзагообразных стержней и сеток, соединенных между собой сваркой.

2.56. Анкеровку арматуры, расположенной у стыков, выполняют в соответствии с «Указаниями по проектированию мостов и труб».

В блоках конструкций, выполняемых путем бетонирования «в торец», стержни продольной арматуры, доводимой до нижнего угла блока, заканчивают у стыка отгибами, предотвращающими сколы углов при снятии блоков с плаза. При продольной арматуре диаметром более 20 мм нижние углы блоков армируют у стыка дополнительными стержнями диаметром 8 мм.

2.57. Устройство местных уширений (фланцев) на торцах стыкуемых элементов, а также введение в сухой стык мягких прокладок (полиэтиленовая пленка, пергамин, асбест, резина и т. п.) не допускается, так как это приводит к появлению у стыков дополнительных силовых воздействий, снижающих прочность конструкции. По этой же причине не рекомендуется вводить в стык жесткие (металлические) прокладки.

2.58. Водонепроницаемость сухих стыков обеспечивают гидроизоляцией стыка с поверхности после объединения конструкции. Гидроизоляцию наносят на конструкцию таким образом, чтобы предотвратить попадание влаги в стык.

Стыки, подвергающиеся увлажнению только в процессе возведения сооружения, не изолируют.

Ширину полосы гидроизоляции стыков принимают не менее:

в горизонтальных элементах - 30 см;

в вертикальных и наклонных элементах - 20 см.

3. ОСОБЕННОСТИ РАСЧЕТА СОСТАВНЫХ КОНСТРУКЦИЙ

Общие вопросы

3.1. Прочность и трещиностойкость центрально растянутых, внецентренно растянутых и изгибаемых составных по длине железобетонных конструкций независимо от типа стыка (клееный, сухой, бетонируемый) обеспечивают путем установки необходимого количества арматуры и ее натяжения.

3.2. Прочность и трещиностойкость центрально и внецентренно сжатых составных по длине железобетонных конструкций обеспечивают одним из следующих способов или их сочетанием:

- обжатием стыков собственным весом конструкции;

- объединением соседних блоков с помощью арматуры, бетона или клея;

- обжатием стыков напрягаемой арматурой.

3.3. Прочность, трещиностойкость и деформации конструкции проверяют и определяют на всех стадиях работы конструкции, в том числе на всех этапах монтажа; при этом прочностные и деформативные свойства бетона принимают в соответствии с возрастом и прочностью, достигнутыми к проверяемому этапу работы конструкции.

3.4. Расчетные усилия в составных конструкциях статически неопределимых систем определяют, как и в цельнопролетных (влияние стыков на деформативность конструкции не учитывают).

Для экономии материалов в мостах неразрезных балочных и рамных систем, собираемых навесным способом, рекомендуется использовать различные приемы регулирования расчетных усилий по длине пролетных строений, а также принимать меры по уменьшению моментов, вызываемых натяжением нижней арматуры в неразрезной системе.

3.5. Расчетные усилия в рамно-консольной системе с одним шарниром в пролете определяют в предположении жесткой заделки опор на уровне обреза фундамента. Если при этом предположении расчетные прогибы концов консолей от временной нагрузки превышают половину нормативных величин, деформации конструкции определяют с учетом податливости основания.

3.6. В рамно-консольных мостах с одним шарниром в пролете при определении усилий в ригеле от временной нагрузки, отделенной от рассматриваемого пролета одной или несколькими опорами, а при расчете массивных сплошных или пустотелых опор при любом ее положении вдоль моста распределение временной нагрузки в поперечном направлении принимают равномерным на все элементы поперечного сечения.

Опоры сквозной конструкции или сдвоенные гибкие опоры рассчитывают с учетом крутящих моментов, возникающих в них при асимметричном расположении временной нагрузки относительно продольной оси моста.

3.7. В рамно- и балочно-консольных мостах подвесные пролетные строения, имеющие на краях диафрагмы, допускается рассчитывать как разрезные балочные пролетные строения на жестких опорах, т. е. без учета упругой податливости консолей, на которые они опираются, но с учетом дополнительных крутящих моментов Мкр в балках, определяемых по формуле

![]()

где G - модуль сдвига бетона, кгс/см2;

Ik - момент инерции при кручении главной балки подвесного пролета, см4;

l - расчетный пролет подвесного пролетного строения, см;

Θ - разность углов поворота торцов подвесного пролетного строения относительно продольной оси моста, ‰.

Примечание. Разность углов Θ определяют при наиболее невыгодном загружении (для величины Θ) консолей, на которые опирается подвесное пролетное строение.

При отсутствии торцовых диафрагм подвесные пролетные строения рассчитывают с учетом упругой податливости консолей, на которые они опираются.

3.8. При расчете опор на дополнительное сочетание нагрузок, временной нагрузкой в рамно-консольных мостах загружают один из примыкающих пролетов, имеющий наибольшую площадь линии влияния для данной опоры.

При определении усилий в опоре от сил торможения длину загружения принимают: в рамно-консольных мостах с одним шарниром в пролете равной длине консоли; в рамно-консольных мостах с подвесным пролетным строением, независимо от типа опорных частей, равной сумме длины консоли и подвесного пролетного строения.

3.9. При определении расчетных усилий от веса бетона (раствора) омоноличивания напрягаемой арматуры, расположенной в открытых каналах, коэффициент перегрузки принимают таким же, как для бетона конструкции.

3.10. Составные конструкции рассчитывают, как цельно-пролетные с учетом требований п.3.11. Дополнительно составные конструкции рассчитывают на прочность и трещиностойкость по сечениям, совпадающим со стыками или пересекающим их, в том числе проверяют конструкции на сдвиг по стыкам.

3.11. При расчете на прочность сечений ригеля рамно-консольных мостов с одним шарниром в пролете на действие положительного изгибающего момента к расчетному сопротивлению арматуры, расположенной в нижней зоне сечения, вводят дополнительный коэффициент условий работы m2 = 0,8, учитывающий меньшую точность определения расчетных усилии для этой арматуры.

При расчете шарниров, соединяющих консоли соседних рам, коэффициент условий работы m2 принимают равным 0,7.

Расчет на прочность и устойчивость

3.12. Прерывающуюся в стыках ненапрягаемую арматуру при определении прочности и устойчивости составных конструкций с сухими, клееными и бетонируемыми стыками в расчётах не учитывают. Положение центра тяжести в сечениях, проходящих через стык, определяют с учетом всей арматуры, в том числе и прерывающейся в них.

3.13. При расчете

нормальных сечений составных конструкций к расчетному сопротивлению бетона на

прочность вводят коэффициент условий работы ![]() , учитывающий снижение прочности составных

конструкций, при сухих и клееных стыках (нагружение до отверждения клея)

вследствие концентрации напряжения в стыках и возникновения местных силовых

полей, а при бетонируемых стыках - вследствие разницы в прочности материала

блоков и заполнения стыков.

, учитывающий снижение прочности составных

конструкций, при сухих и клееных стыках (нагружение до отверждения клея)

вследствие концентрации напряжения в стыках и возникновения местных силовых

полей, а при бетонируемых стыках - вследствие разницы в прочности материала

блоков и заполнения стыков.

3.14. Значение коэффициента условий работы сухого стыка ![]() принимают

равным 0,9.

принимают

равным 0,9.

Примечания. 1. При расстоянии

между сухими стыками менее максимального размера сечения, а также при наличии в

конструкции двух сближенных сухих стыков (вставленная в стык диафрагма)

значение ![]() уменьшают на

0,05.

уменьшают на

0,05.

2. При наличии в сжатой зоне стыка элементов из монолитного бетона

(выравнивающий слой проезжей части, бетон омоноличивания открытой арматуры и т.д.),

участвующих в работе составной конструкции, значение ![]() увеличивают на

0,05.

увеличивают на

0,05.

3.15. В фермах при

расположении сухих стыков только на торцах сжатых элементов коэффициенты ![]() и φ

совместно не учитывают. При проверке прочности таких элементов в расчет вводят

коэффициент условий работы

и φ

совместно не учитывают. При проверке прочности таких элементов в расчет вводят

коэффициент условий работы ![]() , а при проверке устойчивости формы -коэффициент φ.

, а при проверке устойчивости формы -коэффициент φ.

3.16. При расчете наклонных сечений составных элементов с сухими стыками на изгибающий момент проверяют как плоские, так и ломаные сечения, частично проходящие через стык (рис. 13).

В расчете по косому сечению допускается учитывать работу только тех прерывающихся в стыке горизонтальных стержней арматуры, которые имеют достаточную длину заделки l.

3.17. Конструкции с

клееными стыками рассчитывают на нагрузки, действующие до отверждения клея, как

составные, а на нагрузки, действующие после отверждения клея, - как

цельнопролетные (коэффициент условий работы ![]() ) с учетом пп. 3.12

и 3.16.

) с учетом пп. 3.12

и 3.16.

Рис. 13. Возможные разрезы при проверке прочности составной

конструкции по наклонному сечению:

1-анкер обрывающегося пучка; 2-проверяемое сечение; 3-стык; 4- граница

сжатой зоны; 5-центр тяжести сжатой зоны

3.18. Значение

коэффициента условий работы ![]() клееных стыков

до отверждения клея при рифленой торцевой поверхности блока принимают равным

0,90 , а при гладкой поверхности, независимо от способа изготовления блоков, -

0,85.

клееных стыков

до отверждения клея при рифленой торцевой поверхности блока принимают равным

0,90 , а при гладкой поверхности, независимо от способа изготовления блоков, -

0,85.

При назначении величины коэффициента условии работы клееного стыка при неотвержденном клее следует также учитывать примечание 1 к п. 3.14.

3.19. Как цельнопролетные рассчитывают следующие конструкции с бетонируемыми плоскими и зубчатыми стыками:

- конструкции, в которых суточные температурные деформации и усадка бетона в период сборки не приводят к возникновению растягивающих напряжений в стыках (например, при навесной сборке конструкций);

- конструкции, имеющие в стыке обычную или напрягаемую арматуру в количестве, достаточном для воспринятая растягивающих температурных и усадочных напряжений, возникающих в стыках в процессе сборки;

- конструкции, при укрупнительной сборке которых принимают специальные меры, предотвращающие образование температурных и усадочных трещин по контакту бетона омоноличиванием с бетоном конструкции (установка стяжек и др.).

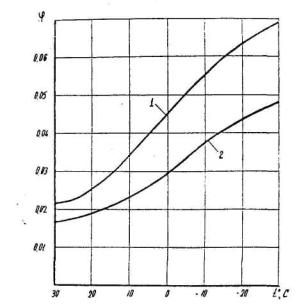

3.20. При расчете конструкций с бетонируемыми стыками на

нагрузки, действующие в стадии натяжения арматуры и монтажа, значения

коэффициента условий работы ![]() , учитывающего разницу в (прочности бетона конструкции

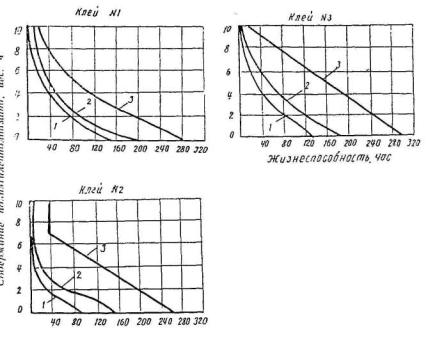

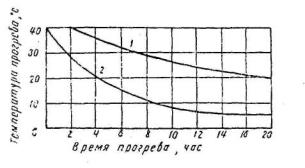

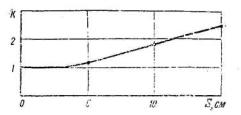

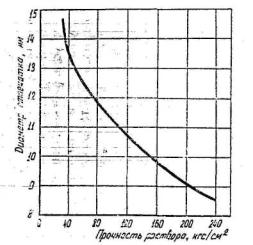

и материала заполнения шва, принимают по графику рис. 14.

, учитывающего разницу в (прочности бетона конструкции

и материала заполнения шва, принимают по графику рис. 14.

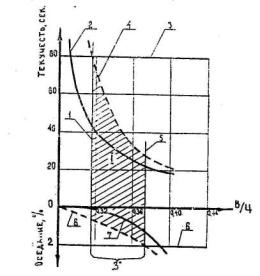

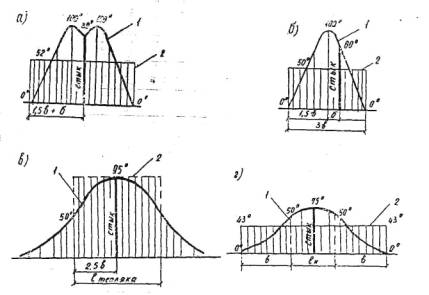

Рис. 14. Графики зависимости коэффициента

условии работы бетонируемого шва от прочности материала, заполняющего шов:

1-шов δ=20-40 мм; 2-шов

δ=70 мм; 3-шов δ=200 мм и более

Примечание. Значения коэффициента условий работы приведены для элементов

сечения толщиной 12 см и более. При толщине менее 12 см и при наличии в

стыкуемых элементах отверстий для пропуска пучков значение коэффициента

условий работы ![]() для шва толщиной

20-40 мм принимают как для шва толщиной 70 мм, а для шва толщиной

70 мм - как для шва толщиной 200 мм.

для шва толщиной

20-40 мм принимают как для шва толщиной 70 мм, а для шва толщиной

70 мм - как для шва толщиной 200 мм.

3.21. Конструкции, в которых при укрупнительной сборке возможно образование в бетонируемом стыке температурных, усадочных или силовых трещин, рассчитывают как конструкции с сухими стыками.

В стадии натяжения

арматуры и монтажа коэффициент условий работы ![]() принимают в

таких конструкциях по графику (см. рис. 14),

но не более подсчитанного по п. 3.14.

принимают в

таких конструкциях по графику (см. рис. 14),

но не более подсчитанного по п. 3.14.

3.22. Прерывающуюся в стыках арматуру при расчете конструкций с бетонируемыми и клееными стыками по косому сечению учитывают так же, как в конструкциях с сухими стыками.

3.23. Изгибаемые элементы конструкции с сухими, клееными и бетонируемыми плоскими и плоскими с уступом, вертикальными или наклонными стыками проверяют на сдвиг по стыку. Конструкции с зубчатыми сухими, клееными и бетонируемыми стыками на сдвиг по стыку не проверяют.

3.24. Конструкции с плоскими, плоскими с уступом, сухими и бетонируемыми стыками проверяют на сдвиг по стыку на всех стадиях их работы, при этом конструкции с бетонируемыми стыками - только в том случае, если в них возможно появление усадочных, температурных или силовых трещин.

Плоские и плоские с уступом клееные стыки, напрягаемые до отверждения клея, проверяют на сдвиг только на тех стадиях работы конструкции, когда клей неотвержден. После отверждения клея стыки проверяют на сдвиг только при работе конструкции в стадии эксплуатации.

Примечание. Проверка на сдвиг по стыку после отверждения клея является условной. Цель проверки - обеспечить работоспособность составной клееной конструкции на поперечные силы ч случае потери сцепления клея с бетоном.

3.25. Стыки проверяют на сдвиг по формуле

Qн ≤ m · μс · Nн ,

где Qн - сдвигающее усилие в стыке от нормативной нагрузки (с учетом динамического коэффициента), кгс;

Nн - прижимающее усилие в стыке (с учетом динамического коэффициента), кгс;

μс - коэффициент трения в стыке;

m - коэффициент условий работы стыка при проверке на сдвиг.

3.26. Сдвигающее усилие в стыке Qн определяют обычным способом.

При определении прижимающего усилия Nн, которое может быть введено в расчет при проверке стыка на сдвиг, учитывают только нормальное усилие Nнр, передающееся через ребро изгибаемой конструкции. В случае, когда Qн > m · μс · Nнр, допускается учитывать нормальные усилия в прилегающих к ребру участках полок или уширений. Длина вводимых в расчет свесов полок или уширений bп не должна превышать их толщины в месте примыкания к ребру.

3.27. Коэффициент трения бетона по бетону в сухом стыке независимо от вида поверхности стыкуемых торцов (рифленая, гладкая) и способов изготовления блоков (бетонирование «в торец», изготовление в опалубке со строганными торцами и др.) принимают равным 0,55.

Коэффициент трения в клееном стыке, включаемом в работу до отверждения клея, принимают равным:

при гладкой поверхности стыкуемых торцов - 0,15;

при рифленой поверхности одного из стыкуемых торцов - 0,20;

при рифленой поверхности обоих стыкуемых торцов - 0,30.

3.28. Коэффициент условий работы т при проверке стыка на сдвиг принимают равным 0,65.

Если при подсчете Nн учитывают не только нормальные усилия в ребре, но и нормальные усилия в полках проверяемого сечения, дополнительно проверяют стык на сдвиг с учетом только нормальных усилий в ребре. Коэффициент условии работы стыка т при этом допускается (принимать равным 0,8.

3.29. При проверке клееного стыка на сдвиг после отверждения клея коэффициент трения принимают равным 0,55, а коэффициент условий работы стыка т - равным 1,0. Учитывать при определении Nн нормальные усилия, действующие в полках сечения, в этом случае не допускается.

3.30. Элементы проезжей части с сухими и клееными стыками (до отверждения клея) проверяют на сдвиг по стыку от местных нагрузок, действующих в стадии монтажа и эксплуатации.

Стыки плиты проезжей части проверяют на сдвиг по формуле

Qн ≤ m · μс · Nнп ,

гдe Qн - поперечная сила в плите от действующих нагрузок на участке стыка длиной не менее пяти толщин плиты, кгс;

Nнп - нормальное усилие в плите на рассматриваемом участке стыка от действующих нагрузок, кгс;

μс - коэффициент трения в стыке (принимается в соответствии с п. 3.27);

m - коэффициент условий работы стыка на сдвиг (принимается равным 0,8).

3.31. Нижнюю плиту составных конструкций при ломаном или криволинейном очертании в вертикальной плоскости проверяют на изгиб в плоскости, перпендикулярной продольной оси плиты.

3.32. Нормальные напряжения, действующие в стыках составных конструкций, на разных этапах их работы, при расчете по формулам сопротивления упругих материалов подсчитывают общими методами.

Величины нормальных

напряжений в сухих, клееных (до отверждения клея) и бетонируемых стыках

составных конструкции не должны превышать соответствующих расчетных

сопротивлении бетона, умноженных на коэффициент условии работы стыка ![]() на проверяемом

этапе работы.

на проверяемом

этапе работы.

Расчет по деформациям

3.33. Жесткость составной по длине конструкции определяют как цельнопролетной конструкции с введением дополнительного коэффициента К1, учитывающего повышению деформативность составной конструкции.

3.34. В конструкциях с бетонируемыми стыками дополнительный коэффициент подсчитывают по формуле

а в конструкциях с сухими и клееными (до отверждения клея) стыками - по формуле

![]()

где l1 - средняя длина блока в конструкции, см;

l2 - средняя длина бетонируемого стыка, см;

Еб - модуль упругости бетона блоков, кгс/см2;

Еш - модуль упругости бетона (раствора), заполняющего шов, кгс/см2;

δш - относительные деформации сухого и клееного стыка.

В конструкциях с клееными стыками после отверждения клея коэффициент К1 принимают равным 1.

3.35. Значение δш при определении деформативности конструкции с сухими и клееными стыками принимают для стыков, образованных:

двумя рифлеными поверхностями блоков - δш = 2,0·10-4 см3/кгс;

одной гладкой, а другой рифленой поверхностью блоков - δш = 1,5·10-4 см3/кгс.

двумя гладкими поверхностями, выполненными любым способом - δш = 1·10-4 см3/кгс.

Расчет на трещиностойкость

3.36. В составных конструкциях при любом виде арматуры и на всех стадиях работы растягивающие напряжения во всех типах стыков не допускают, за исключением случаев, оговоренных в п.3.37, при этом в конструкциях, монтируемых методом продольной надвижки, при определении напряжении и стыках учитывают возможность поддомкрачивания балки во время ее надвижки.

3.37. В пролетных строениях мостов, собираемых навесным

способом, с сухими стыками на стадии монтажа в зоне, сжатой при любых сочетаниях

эксплуатационных нагрузок, в сечениях по стыку допускают условные растягивающие

напряжения не более ![]() .

.

Примечание. Напряжения названы условными потому, что их вычисляют в предположении работы сечения по стыку на растяжение, чего при сухом стыке не может быть.

3.38. Продольную трещиностойкость сжатой при монтаже зоны конструкции при наличии растягивающих напряжений в сухом стыке проверяют путем определения максимальных сжимающих напряжений в бетоне конструкции без учета работы стыка на растяжение. При проверке учитывают усилие и напрягаемой арматуре Nпр , усилие в монтажных тяжах или пучках и собственный вес монтируемой конструкции. Эпюру напряжений в сжатой зоне стыка конструкции принимают по треугольнику.

Максимальные

напряжения в стыке не должны превышать расчетных сопротивлений RT, умноженных на коэффициент

условий работы стыка ![]() .

.

3.39. Ребра изгибаемых элементов составных конструкций должны быть проверены на главные напряжения. В соответствии с требованиями «Указаний по проектированию мостов и труб» проверяют на главные напряжения ребра следующих составных конструкций:

- конструкций с зубчатыми стыками;

- конструкций с плоскими, плоскими с уступом, бетонируемыми и клееными (после отверждения клея) стыками;

- конструкции с плоскими, плоскими с уступом, сухими и клееными (до отверждения клея) стыками, в которых отношение сдвигающей силы к силе трения в стыке равно или меньше 0,5;

- конструкции с плоскими, плоскими с уступом, сухими и клееными (до отверждения клея) стыками, в которых во всех волокнах шва по его высоте сдвигающие силы меньше или равны силам трения (рис. 15).

τс ≤ μс·σх·b,

где τс - касательные напряжения от нормативной нагрузки в рассматриваемом волокне стыка, определенные как для монолитной конструкции, кгс/см2;

b - ширина ребра конструкции, см;

μс - коэффициент трения в стыке;

σх - нормальное напряжение в рассматриваемом волокне от нормативной нагрузки, кгс/см2;

b = b + 2bп - принятая ширина сечения при определении (см. п. 3.26 и рис. 15) для проверки конструкции на сдвиг по стыку.

Рис. 15. Эпюры сил трения и сжимающих сил в стыке

3.40. В конструкциях с плоскими, плоскими с уступом, сухими и клееными (до отверждения клея) стыками, коэффициент условий работы которых при проверке на сдвиг лежит в пределах 0,65>т>0,5, а касательные усилия в стыке, определенные как для монолитной конструкции, в ряде волокон по высоте сечения превышают силы трения в этой точке стыка (рис. 15,б), главные напряжения в бетоне блоков определяют как для целых конструкций, принимая суммарные касательные напряжения в стыке τс равными:

- касательным напряжениям, определяемым как для монолитной конструкции (первая проверка);

- силам трения, умноженным на коэффициент условий работы стыка τс = m · μс · σх (вторая проверка).

При этом касательные усилия в любой точке стыка не должны превышать сил трения в этой точке более чем на 20%. При несоблюдении указанного требования необходимо изменить размеры сечения или перейти на другую конструкцию стыка, обеспечивающую лучшую его работу на поперечные силы.

3.41. При определении потерь напряжения в арматуре деформации сухих и клееных (до отверждения клея) стыков определяют по формуле

Δш = σб · δш,

где Δш - деформация шва, см;

σб - напряжения в бетоне конструкции на уровне центра тяжести напрягаемой арматуры, кгс/см2;

δш - относительная деформация сухого и клееного стыка (см. п. 3.35).

Обжатие бетонируемых и клееных стыков (после отверждения клея) при определении потерь напряжения в арматуре можно не учитывать.

3.42. Характеристики ползучести бетона принимают при расчетах составных конструкций такими же, как и при расчете целых конструкций.

4. ИЗГОТОВЛЕНИЕ ЭЛЕМЕНТОВ СОСТАВНЫХ КОНСТРУКЦИЙ

Конструкции с сухими и клееными стыками

4.1. Блоки конструкции с сухими и клееными стыками изготовляют следующими способами, обеспечивающими плотное примыкание их торцовых поверхностей и получение проектного очертания конструкции:

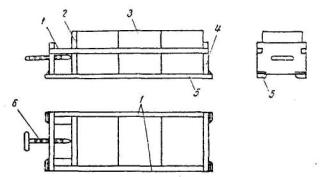

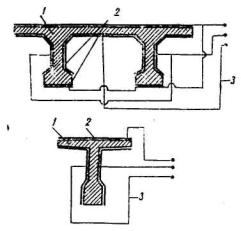

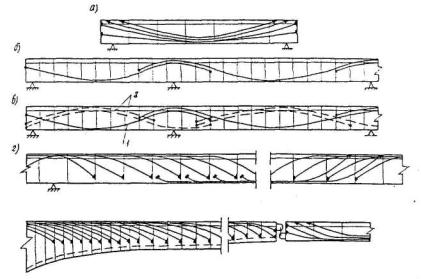

а) в специальной опалубке с жесткими плоскими торцовыми щитами (рис. 16,а);

б) бетонированием «в торец» с использованием в качестве опалубки торца соседнего блока.

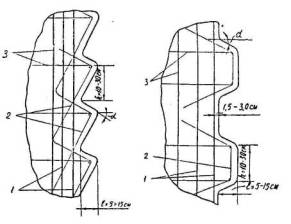

4.2. Рекомендуются следующие разновидности способа бетонирования «в торец»:

а) последовательное бетонирование блоков в стационарной опалубке (рис. 16,б);

б) последовательное бетонирование блоков в передвижной опалубке (рис. 16,в и г);

в) бетонирование блоков на плазу через один (рис. 16,д).

Примечание. Разновидностью этого способа является прибетонировка слепка, когда бетонируется только зазор между установленными на плазу блоками (рис. 16,е).

4.3. Способ изготовления блоков выбирают в зависимости от конструкции сооружения, объема работ по изготовлению блоков, формы и размеров блоков, условий их транспортировки и принятой организации производства работ.

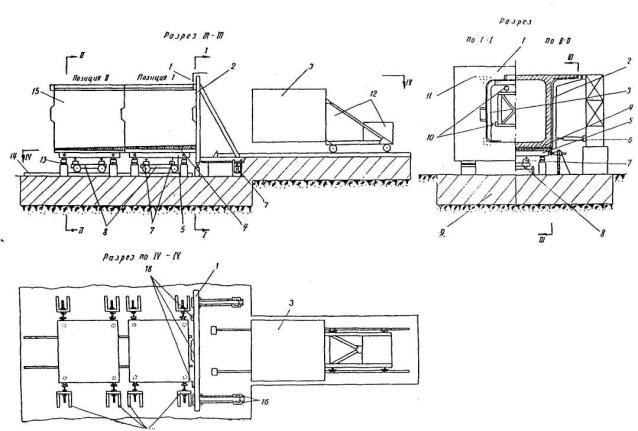

Блоки типовых пролетных строений и опор постоянного по длине и относительно небольшого по размерам поперечного сечения рекомендуется изготовлять в опалубке со строганными стальными торцами.

Крупногабаритные блоки пролетных строений мостов больших пролетов рекомендуется бетонировать «в торец» последовательно в стационарной (приложение 2) и передвижной опалубке.

Прибетонировывать торцы (рис. 16,е) следует только в случае, когда блок собирают из нескольких заранее изготовленных плоских элементов.

4.4. Плотное касание блоков в стыке при их раздельном изготовлении в опалубке с жесткими торцовыми щитами обеспечивают путем выполнения стыкуемых поверхностей блоков плоскими, что достигается соблюдением ряда конструктивных и технологических требований при проектировании и изготовлении опалубки (приложение 3).

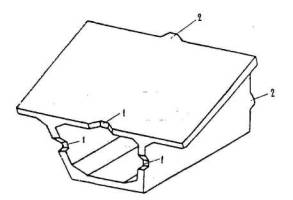

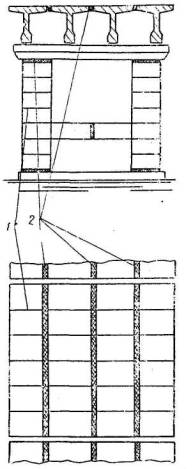

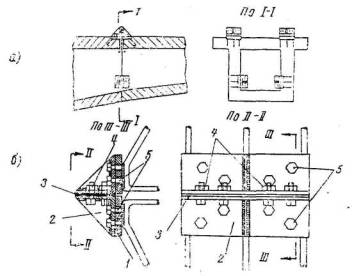

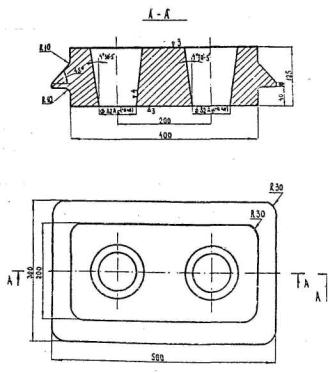

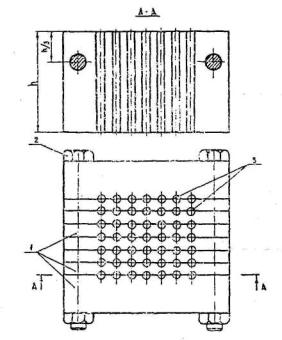

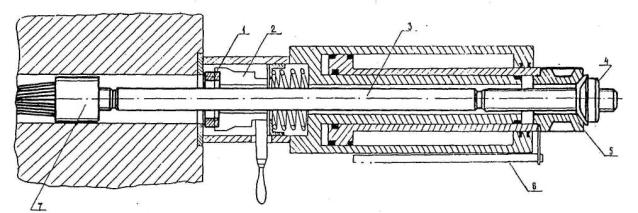

Рис. 16. Схемы

изготовления блоков конструкций с сухими и клееными стыками:

1- торцовый щит опалубки; 2-фиксаторы, обеспечивающие точную установку

щита или блока; 3-домкрат; 4-поддон; 5-плаз; I-III-последовательность

изготовления блоков: → - направление движения торцового щита или блоков

4.5. Торцовые щиты опалубки для раздельного изготовления блоков выполняют жесткими. Прогиб любой точки щита от давления бетонной смеси при ее укладке не должен, превышать 0,2 мм.

4.6. Плоскую рабочую поверхность торцового щита получают обработкой на станках (строгальных, карусельных) или устройством навесной облицовки. Отклонение рабочей поверхности торцового щита от плоскости в любом направлении не должно превышать 0,3 мм на метр длины. Отклонение от плоскости на всей высоте (ширине) торцового щита не должно превышать 0,6 мм.

Отклонения проверяют нивелировкой, используя в качестве рейки стальную миллиметровую линейку.

4.7. Рифление на торцовой поверхности блоков осуществляют, выполняя рабочую поверхность торцового щита рифленой. Глубина рифления на торцовом щите может отличаться от проектных размеров не более чем на 0,2 мм.

4.8. Плотное касание в сухом и клееном стыке при изготовлении блоков путем бетонирования их «в торец» достигается устройством фиксаторов, обеспечивающих при монтаже конструкции такое же взаимное расположение стыкуемых поверхностей, как при изготовлении.

4.9. Торцы блоков, используемые в качестве опалубки, при изготовлении блоков конструкции с плоскими клееными и сухими стыками должны иметь гладкую поверхность без ступенек и местных неровностей. Для получения требуемой поверхности торцы блоков опалубливают стальным листом. Деревянная строганая опалубка допускается только при изготовлении блоков конструкции с клееными стыками, монтируемых навесным способом.

4.10. Работы по изготовлению блоков составных конструкций с сухими стыками при всех способах изготовления блоков организуют таким образом, чтобы разница в температуре элементов поперечного сечения блока в период схватывания и в первые часы твердения бетона не превышала 10°С.

4.11. Опалубку или торцовую поверхность блока, с которой снимают слепок, покрывают перед укладкой бетона специальной смазкой (приложение 4).

При зубчатых стыках смазки наносят на торцовую поверхность и на прилегающие к торцам боковые поверхности блоков на длине 10 см.

Использовать при изготовлении блоков конструкций с клееными стыками смазки, имеющие в своем составе различные виды масел, не допускается.

4.12. Фиксаторы, обеспечивающие точное совмещение стыкуемых поверхностей блоков, следует выполнять в виде бетонных выступов.

Фиксаторы в виде стальных закладных детален, соединяемых между собой точеными болтами (рис. 17), допускается использовать, когда они нужны не только для совмещения стыкуемых поверхностей, но и должны выполнять другие функции, которые бетонные фиксаторы не могут выполнять (например, обжатие стыка при склеивании). Необходимый при монтаже конструкции зазор между уголками фиксаторов обеспечивают при заделке фиксаторов путем установки между их уголками прокладки толщиной 3-4 мм.

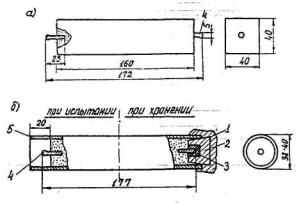

Рис. 17. Фиксаторы

в виде уголков, соединяемых точеными болтами:

а-схема установки фиксаторов; б-конструкция фиксатота;

1-заделываемые в конструкции листы; 2-съемные уголки с ребром жесткости;

3-прокладка δ = 3÷4 мм; 4-точеные болты; 5-винты

В конструкциях, укрупнительную сборку которых выполняют на плазу или подмостях, фиксаторы должны исключать смещение блоков в плане и допускать взаимное смещение блоков в вертикальной плоскости.

4.13. Отклонение осей собранных конструкций от проектного положения не должно превышать:

а) для опор - 1/250 высоты опоры, но не более 1/20 размера сечения верха опоры в направлении вдоль или поперек моста;

б) для балочных разрезных пролетных строений:

- в плане - 1/1000 пролета;

-в вертикальной плоскости - 1/1000 пролета, но не более 3 см;

в) для пролетных строений рамно-консольных и неразрезных систем в плане и вертикальной плоскости - 1/1000 пролета, но не более 5 см.

Длина собранных конструкций не должна отличаться or проектной более чем на 3´n мм, где п - число блоков по длине конструкции.

Случаи, когда требуется более высокая точность изготовления конструкции, указывают в проекте.

4.14. Проектное очертание конструкций с сухими и клееными стыками, изготовляемых путем последовательного бетонирования блока на плазу или через один, обеспечивают приданием плазу необходимого профиля, соблюдением проектных размеров опалубки и ее положения в плане.

Отклонения осей бетонируемой конструкции от заданного положения не должны превышать 1 см.

4.15. Проектное очертание конструкций с сухими и клееными стыками, бетонируемых в опалубке с жесткими строгаными торцовыми щитами, обеспечивают взаимным расположением торцовых щитов, а бетонируемых последовательно в стационарной опалубке - взаимным положением поддона блока (и, следовательно, самого блока) в I и II позициях (см. рис. 16).

4.16. Очертание плаза, взаимное расположение торцовых щитов опалубки (поддона в позициях I и II) и допускаемые отклонения от заданного положения указывают в проекте.

При определении очертания плаза, взаимного расположения торцовых щитов и поддона блока в позициях I и II учитывают все деформации монтируемой конструкции, в том числе длительные.

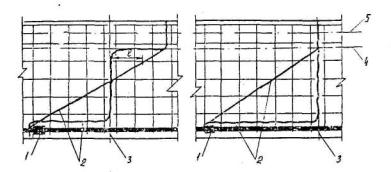

4.17. Допускаемые отклонения торцовых щитов и поддонов от заданного положения подсчитывают по допустимым отклонениям осей собираемых конструкций от проектного положения (п. 4.13) исходя из предположения, что отклонения во всех блоках одинаковы по величине и по знаку (контур блоков имеет одинаковое трапецеидальное очертание), а фактическая ось конструкции представляет собой по отношению к проектной оси круговую кривую (рис. 18).

4.18. Допускаемые отклонения в положении торцовых щитов и поддонов не должны быть меньше следующих значений:

в отметках идентичных марок щитов или фиксаторов ± 1,0 мм;

в расстоянии между контрольными марками щитов ± 1,0 мм;

в углах наклона щитов ±2 мин.

Рис. 18. Очертание

балок для определения точности изготовления блоков:

1-проектное очертание конструкции; 2-допускаемое очертание составной

конструкции; Δдоп- допускаемое отклонение от проектного очертания

В случае, когда указанная выше возможная точность установки фиксаторов не обеспечивает соблюдение приведенных в п. 4.13 допусков, предусматривают меры, позволяющие регулировать очертание конструкции в процессе ее сборки.

4.19. Необходимую точность установки торцовых щитов опалубок в проектное положение при раздельном изготовлении блоков обеспечивают оснащением опалубок:

- приспособлениями винтового или клинового типа, позволяющими установить щиты и надежно закрепить их в проектном положении при монтаже опалубки;

- марками для измерения взаимного расположения щитов при монтаже опалубки и в процессе ее эксплуатации;

- специальными фиксаторами, позволяющими быстро устанавливать щиты в проектное положение.

При последовательном изготовлении блоков в стационарной опалубке заданное очертание составной конструкции обеспечивают оснащением поддона, изготавливаемых блоков и стенда опалубки установочными приспособлениями и фиксаторами, определяющими необходимое положение блока в вертикальной плоскости и в плане, как в I, так и во II позиции (см. рис. 16).

4.20. Установочные приспособления и фиксаторы должны быть простыми и надежными в работе, не расстраиваться при вибрировании бетона и позволять легко и быстро корректировать положение торцовых щитов (поддона) при эксплуатации опалубки.

Конструкцию установочных приспособлений, марок и фиксаторов выбирают исходя из способа и требуемой точности установки щитов и поддона в проектное положение (см. приложения 2 и 3).

4.21. Установочные приспособления, марки и фиксаторы должны быть надежно защищены от случайных ударов и загрязнения в процессе выполнения всех технологических операций по изготовлению блоков.

Деформации фиксаторов от действующих на них в процессе эксплуатации опалубки усилий определяются расчетом и не должны вызывать деформаций торцовых щитов на величину более 0,5 мм.

4.22. В процессе эксплуатации опалубки необходимо тщательно следить за состоянием установочных винтов и фиксаторов и периодически проверять положение торцовых щитов, замеряя контрольные размеры, указанные в проекте опалубки.

4.23. Боковые щиты опалубки, предназначенной для раздельного и последовательного изготовления блоков конструкции с сухими и клееными стыками, оснащают винтовыми или клиновыми приспособлениями, позволяющими устанавливать и закреплять щиты в проектном положении.

Отклонения боковых щитов опалубки и поддона от проектного положения не должны превышать 3 мм.

При изготовлении блоков конструкций, монтируемых методом продольной надвижки, отклонения поддона опалубки от проектного положения в вертикальной плоскости в зоне будущего опирания на плаз и накаточные устройства не должны превышать 1 мм.

Швы сопряжения боковых щитов с торцовыми щитами опалубки следует надежно уплотнить.

4.24. Блоки опор и собираемых «в навес» пролетных строений с сухими и клееными стыками рекомендуется готовить в порядке их подачи на монтаж.

Порядок изготовления блоков разрезных и неразрезных пролетных строений с сухими и клееными стыками, монтируемых другими способами, назначают исходя из порядка их укрупнительной сборки и особенностей производства.

4.25. Первые по ходу монтажа блоки опор и собираемых «в навес» пролетных строений с сухими и клееными стыками должны иметь специальные реперы (марки), определяющие положение блоков в пространстве.

4.26. Конструкцию реперов (марок), способ ориентирования и точность фиксации положения блока в пространстве указывают в проекте организации работ.

В случае необходимости в проекте предусматривают специальные приспособления или устройства, позволяющие регулировать положение блока при монтаже и закреплять его и необходимом положении.

4.27. Распалубливать и снимать со стенда блоки забетонированной составной конструкции разрешается после достижения бетоном прочности не менее 150 кгс/см2. Случаи, когда эту операцию следует выполнять при большей прочности бетона, отмечают в проекте.

4.28. Порядок распалубки и съема со стенда блоков конструкции, а также места строповки и опирания блоков на подкладки в процессе их хранения и транспортировки указывают в проекте.

Блоки с зубчатыми торцами должны иметь ниши для домкратов, позволяющих раздвинуть блоки во избежание повреждения зубьев при снятии с плаза.

При распалубке, снятии с плаза, хранении и транспортировке блоков следует принимать меры, предупреждающие повреждение их торцовых поверхностей.

4.29. Отгружать блоки на место строительства разрешается после того, как они достигнут проектной прочности. По согласованию с заказчиком разрешается отгрузка блоков при прочности, равной 80% проектной.

Перед отправкой на место строительства блоки принимает заводская инспекция пли технический персонал строительства. При этом составляют акт приемки и наносят на поверхность блока соответствующее клеймо.

Конструкции с бетонируемыми стыками

4.30. Бетонируемые стыки в составных по длине мостовых конструкциях устраивают тонкими (δ = 20÷30 мм) или толстыми (δ = 70 мм и более).

Тонкие стыки заполняют цементным раствором, а толстые - бетоном.

Стыки в конструкциях без соединения на монтаже рабочей арматуры устраивают как тонкими, так и толстыми.

В конструкциях, состоящих из сборных элементов с арматурными выпусками, размеры стыков назначают из удобства выполнения работ по стыкованию арматуры и бетонированию стыкового зазора.

4.31. Блоки конструкций с тонкими стыками изготавливают в стальной опалубке. Блоки конструкций с толстыми, стыками допускается выполнять в деревянной или комбинированной дерево-металлической опалубке.

Отклонения размеров блоков от проектных величин не должны превышать значений, указанных в табл. 2.

4.32. Распалубливание блоков, их приемку и отгрузку на место строительства выполняют в соответствии с указаниями пп. 4.27-4.29.

Таблица 2

|

Отклонения |

Величины допускаемых отклонений, мм |

|

|

при тонких стыках |

при толстых стыках |

|

|

В длине блока, в том числе по диагонали |

5 |

10 |

|

В сечении блока, в том числе по диагонали |

5 |

5 |

|

В диаметре каналов для напрягаемой арматуры |

3 |

3 |

|

В положении каналов |

3 |

5 |

|

В положении диафрагм: |

|

|

|

по длине блока |

5 |

10 |

|

по высоте блока |

5 |

10 |

|

В положении каналов для поперечной напрягаемой арматуры: |

|

|

|

по длине блока |

5 |

10 |

|

по высоте блока |

5 |

10 |

Образование каналов для напрягаемой арматуры

4.33. Закрытые каналы для пропуска напрягаемой арматуры выполняют, как правило, с бетонными стенками.

На криволинейных участках при малом радиусе их кривизны, когда образование канала с бетонными стенками сопряжено с трудностями, а также в целях уменьшения потерь от трения арматуры о стенки канала устраивают каналы со стальными стенками или из полимерных материалов.

4.34. Каналы с бетонными стенками образуют с помощью специальных каналообразователей, извлекаемых после бетонирования блоков.

Конструкция извлекаемых каналообразователей должна обеспечивать получение проектного сечения закрытого канала, легкое их извлечение из канала без повреждения окружающего бетона и многократную оборачиваемость.

4.35. Криволинейные и прямолинейные каналы образуют путем извлечения из затвердевшего бетона труб из полимерных материалов с сердечником из стальной трубы, стержня или пучка высокопрочных проволок.

Как правило, применяют трубы из полиэтилена низкой плотности (МРТУ 6-05-918-67, тип Л), имеющего температурный интервал применения от -70°С до 85°С.

При температурах до 110°С применяют трубы из полиэтилена высокой плотности (МРТУ 6-05-917-67, тип Л), а при температурах от -5°С до 140°С - трубы из полипропилена (ТУ 38-2-54-69, группа Л-26, тип Л).

Сердечник должен иметь диаметр на 2-3 мм меньше внутреннего диаметра трубы. Перед введением его необходимо смазывать мылом или касторовым маслом. Назначение сердечника - придать трубе большую жесткость и обеспечить ее проектное положение в опалубке.

При блоках длиной до 10 м каналы образуют с помощью одной трубы, извлекаемой в ту или другую сторону. В блоках большей длины каналы образуют с помощью двух труб, извлекаемых в разные стороны.

Стык труб перекрывают отрезком полиэтиленовой или стальной трубы длиной 15-20 см.

4.36. Прямолинейные каналы длиной до 12 м допускается образовывать путем извлечения из незатвердевшего бетона стальных труб.

При блоках длиной до 6 м каналы образуют с помощью одной трубы, извлекаемой в ту или другую сторону. В блоках большей длины каналы образуют с помощью двух стальных труб, извлекаемых в разные стороны. Стык труб перекрывают отрезком полиэтиленовой или стальной трубы длиной 15-20 см.

4.37. Отклонения каналообразователей от проектного положения не должны превышать величин, приведенных в табл. 3.

4.38. Проектное положение каналообразователей обеспечивают закреплением их в фиксаторах, связанных с арматурным каркасом или опалубкой. Конструкция, расположение фиксаторов и способы их крепления указывают в проекте опалубки. Фиксаторы положения стальных труб рекомендуется располагать не реже чем через 3 м, а полиэтиленовых труб - 1 м.

Таблица 3

|

Место измерения отклонения |

Допускаемые отклонения, мм |

||

|

при сухих и клееных стыках |

при тонких стыках |

при толстых стыках |

|

|

Торец блока |

1 |

3 |

5 |

|

По длине блока |

10 |

10 |

10 |

Фиксаторы не должны препятствовать извлечению каналообразователя.

4.39. Перед установкой в опалубку поверхность стальных каналообразователей очищают от прилипшего бетона, грязи и смазывают жидким мылом или маслом.

Не допускается использовать в качестве каналообразователей стальные трубы, имеющие вмятины или изъязвленную ржавчиной поверхность.

4.40. Стальные трубы рекомендуется извлекать из бетона сразу же после его схватывания. Интервал между укладкой бетона и извлечением каналообразователей определяют опытным путем. При температуре окружающей среды 15÷20°С трубы извлекают через 2-3 часа после укладки бетона. Для облегчения извлечения прямолинейных труб рекомендуется их слегка поворачивать во время и после укладки бетона. Трубы поворачивают на угол не более 5-10°, так как при большем угле поворота возможно повреждение окружающего трубу бетона.

4.41. Порядок извлечения стальных труб определяется конструкцией изготавливаемого блока. Обычно вначале извлекают криволинейные, а затем прямолинейные каналообразователи. Работы ведут сверху вниз.

Сразу же после извлечения каналообразователей проверяют проходимость каналов челноком, имеющим диаметр на 3 мм меньше диаметра канала, и исправляют им оплывшие участки канала.

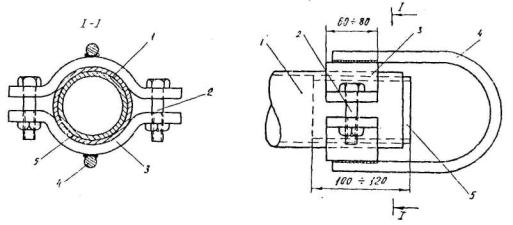

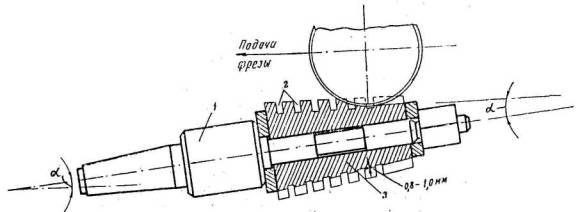

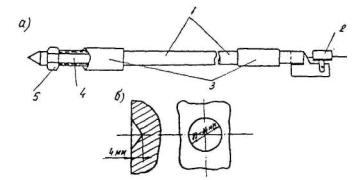

4.42. Трубы из полимерных материалов извлекают через 6-8 часов после укладки бетона или позже. Вначале извлекают сердечники, а затем сами рукава. Способ крепления трубы пли рукава к тросу лебедки должен исключать повреждение трубы (рис. 19).

4.43. Закрытые каналы со стальными стенками образуют, закладывая в опалубку гибкие стальные рукава (ГОСТ 3575-47, тип В или Г) или тонкостенные стальные трубы. Закрытые каналы с полиэтиленовыми стенками образуют, закладывая в опалубку гофрированные дренажные трубы из полиэтилена высокой плотности (ТУ 6-05-1078-72).

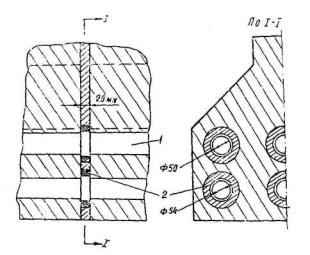

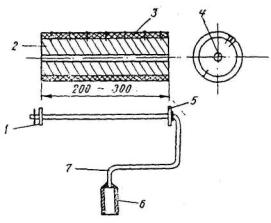

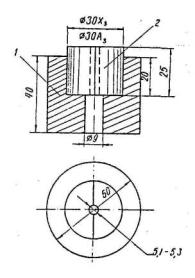

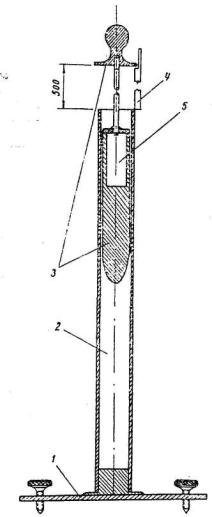

Рис.19.Захват для крепления полиэтиленовой

трубы или резинотканевого рукава к тросу лебедки:

1-труба (рукав); 2-болт Æ 12мм; 3-хомут δ = 5 мм; 4-петли

для троса лебедки; 5-стальная труба

4.44. Открытые каналы устраивают с помощью инвентарных деревянных или стальных вкладышей, извлекаемых после приобретения бетоном необходимой прочности.

Конструкция вкладышей, способы их крепления к опалубке и методы извлечения указывают в проекте.

5. СБОРКА КОНСТРУКЦИЙ И УСТРОЙСТВО СТЫКОВ

Укрупнительная сборка и монтаж составных конструкций

5.1. Составные конструкции собирают в соответствии с требованиями главы СНиП III-43-75 и настоящих «Технических указаний».

5.2. Конструкции с сухими и клееными стыками собирают, совмещая торцовые поверхности стыкуемых блоков и обжимая конструкцию силами предварительного натяжения арматуры или собственным весом. При клееных стыках на стыкуемые поверхности перед их совмещением наносят слой клея.

5.3. Блоки конструкции с сухими и клееными стыками, изготовленные путем бетонирования в торец, могут занимать в конструкции только то место, которое они занимали при бетонировании.

5.4. Однотипные блоки, изготовленные в опалубке с жесткими строгаными торцами, взаимозаменяемы, и их положение в собираемой конструкции определяют только типоразмер блока и форма рифления на торцовых поверхностях. Стыковать поверхности с совпадающими по направлению рифлениями не допускается.

5.5. Проектное очертание неразрезных пролетных строений с клееными стыками, монтируемых методами продольной надвижки или сборки на перемещающихся подмостях, а также разрезных балок, собираемых предварительно на плазу, обеспечивается, как правило, приданием соответствующего очертания плазу (подмостям). Силу обжатия клееных стыков выбирают при этом такой, чтобы она была недостаточна для раскружаливания склеиваемой конструкции. Допускается обеспечивать проектное очертание разрезных конструкций с клееными стыками монтируемых (собираемых) на подмостях (плазу) за счет геометрических размеров блоков. Силу обжатия при этом назначают такой, чтобы она обеспечивала раскружаливание склеиваемой конструкции.

Очертание пролетных строений (балок) с сухими стыками определяется геометрическими размерами блоков. Силу натяжения арматуры при укрупнительной сборке разрезных конструкций с сухими стыками назначают такой, чтобы обеспечить раскружаливание конструкции.

Очертание и положение в пространстве составных пролетных строений с сухими и клееными стыками, собираемых методом навесной сборки, а также составных по высоте опор определяются геометрическими размерами образующих их блоков и положением корневых блоков.

5.6. Отклонения осей собранных конструкций с сухими и клееными стыками от проектного положения не должны превышать величин, указанных в п. 4.13.

Отклонения в вертикальной плоскости измеряют по верхней грани балок, а в горизонтальной плоскости - по оси балок или наружной поверхности ребер (в фасадных балках).

5.7. Взаимные смещения в стыке соседних блоков, изготовленных в опалубке с жесткими строгаными торцами, не должны превышать 5 мм.

При размещении вставной диафрагмы в шве между блоками, изготовленными раздельным способом, допускаемые взаимные смещения блоков разрешается увеличивать в 1,5 раза.

Взаимные смещения соседних блоков в стыках конструкций, монтируемых методом продольной надвижки, в зоне размещения устройств скольжения не должны превышать 2 мм.

Взаимные смещения в стыке измеряют: